Обладая большим опытом в разработке и производстве оборудования, всеми необходимыми конструкторскими и производственными ресурсами, компания «Силовые машины» предлагает предприятиям гидроэнергетики эффективные комплексные решения по оснащению основным генерирующим оборудованием и его обслуживанию.

- обследование;

- проектирование;

- закупки, производство и комплектацию;

- транспортировку и складирование;

- монтаж и пусконаладку;

- приёмочные испытания, ввод в эксплуатацию и гарантийные испытания;

- сервис в гарантийный и послегарантийный периоды;

- обучение персонала заказчика.

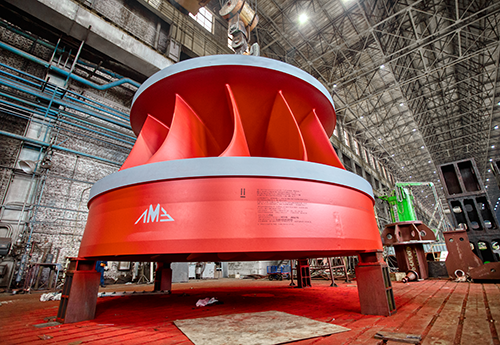

- радиально-осевые гидротурбины (Francis) мощностью до 650 МВт на напор до 400 м, с диаметром рабочего колеса от 1 до 8,3 м;

- поворотно-лопастные гидротурбины (Kaplan) мощностью до 220 МВт на напор до 70 м, с диаметром рабочего колеса от 1 до 10,3 м;

- горизонтально-капсульные гидротурбины (Bulb) мощностью до 60 МВт на напор до 25 м, с диаметром рабочего колеса от 3 до 7,5 м;

- насос-турбины (Pump-turbine) мощностью до 250 МВт на напор до 150 м, с диаметром рабочего колеса от 3 до 6,5 м, в том числе с изменяемой частотой вращения в насосном и турбинном режимах.

Производство гидравлических турбин в «Силовых машинах» сосредоточено на Ленинградском Металлическом заводе (ЛМЗ), который имеет более чем вековой опыт производства гидротурбин. Первая российская гидравлическая турбина была изготовлена на ЛМЗ в 1924 году.

Проектирование гидротурбин, систем автоматического управления и затворов осуществляется в Специальном конструкторском бюро АО «Силовые машины» – СКБ «Гидротурбомаш», которое было создано более 100 лет назад. Проектирование гидротурбинного оборудование проводится на основе собственных разработок СКБ «Гидротурбомаш».

Типы турбин и области их применения:

- радиально-осевые гидротурбины (Francis) мощностью до 650 МВт на напор до 400 м, с диаметром рабочего колеса от 1 до 8,3 м;

- поворотно-лопастные гидротурбины (Kaplan) мощностью до 220 МВт на напор до 70 м, с диаметром рабочего колеса от 1 до 10,3 м;

- горизонтально-капсульные гидротурбины (Bulb) мощностью до 60 МВт на напор до 25 м, с диаметром рабочего колеса от 3 до 7,5 м;

- насос-турбины (Pump-turbine) мощностью до 250 МВт на напор до 150 м, с диаметром рабочего колеса от 3 до 6,5 м, в том числе с изменяемой частотой вращения в насосном и турбинном режимах.

Производство гидравлических турбин в «Силовых машинах» сосредоточено на Ленинградском Металлическом заводе (ЛМЗ), который имеет более чем вековой опыт производства гидротурбин. Первая российская гидравлическая турбина была изготовлена на ЛМЗ в 1924 году.

Проектирование гидротурбин, систем автоматического управления и затворов осуществляется в Специальном конструкторском бюро АО «Силовые машины» – СКБ «Гидротурбомаш», которое было создано более 100 лет назад. Проектирование гидротурбинного оборудование проводится на основе собственных разработок СКБ «Гидротурбомаш».

Типы турбин и области их применения:

- радиально-осевые гидротурбины (Francis) мощностью до 650 МВт на напор до 400 м, с диаметром рабочего колеса от 1 до 8,3 м;

- поворотно-лопастные гидротурбины (Kaplan) мощностью до 220 МВт на напор до 70 м, с диаметром рабочего колеса от 1 до 10,3 м;

- горизонтально-капсульные гидротурбины (Bulb) мощностью до 60 МВт на напор до 25 м, с диаметром рабочего колеса от 3 до 7,5 м;

- насос-турбины (Pump-turbine) мощностью до 250 МВт на напор до 150 м, с диаметром рабочего колеса от 3 до 6,5 м, в том числе с изменяемой частотой вращения в насосном и турбинном режимах.

Компания «Силовые машины» обладает значительным опытом решения сложных конструкторских задач, разработки и создания различных типов гидротурбинного оборудования, создает индивидуальные решения для каждого конкретного проекта.

Каждый этап работы проходит при неукоснительном соблюдении технологии производства. Все эти мероприятия и индивидуальный подход к каждому проекту обеспечивают:

- надежную работу оборудования на проектный срок службы не менее 40 лет;

- широкий диапазон работы гидротурбины;

- безопасность оборудования для окружающей среды;

- надежность оборудования в эксплуатации;

- снижение эксплуатационных затрат.

Для более точной оценки энергетических и кавитационных качеств и прочностных характеристик гидротурбинного оборудования специалисты «Силовых машин» проводят все необходимые исследования и конструкторские работы с применением методов физического и математического моделирования рабочего процесса в гидротурбине. С использованием современного программного обеспечения выполняется трехмерный анализ течения жидкости (CFD анализ) проточной части гидротурбины.

Эти исследования позволяют рассчитать оптимальные параметры оборудования и в конечном итоге достичь результатов, непосредственно влияющих на рост экономических показателей ГЭС:

- уменьшить гидравлические потери в рабочем колесе;

- уменьшить гидравлические потери в отсасывающей трубе путём формирования оптимального для работы отсасывающей трубы потока;

- улучшить кавитационные характеристики гидротурбины для увеличения максимального значения мощности при том же заглублении гидротурбины;

- уменьшить нестационарное воздействие потока путем оптимизации геометрии элементов проточной части, установки клапанов впуска воздуха и стабилизирующих устройств.

Для подтверждения правильности принятых конструкторских решений наиболее ответственные узлы моделируются и проходят испытания на специально созданных испытательных стендах. Эти исследования позволяют оценить факторы, влияющие на энергоэффективность (КПД), прочность, кавитационные характеристики и вибрацию.

Проводятся приемочные испытания в лаборатории водяных турбин в присутствии заказчика с соблюдением международных стандартов МЭК (IEC).

Надежность и эффективность конструкторских решений проверяется в натурных условиях на действующем гидротурбинном оборудовании опытными специалистами лаборатории водяных турбин.

', 'HEADER' => 'Надежность и эффективность', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '- в пределах шахты турбины - водяные и воздушные трубопроводы с запорной и регулирующей арматурой;

- масляные трубопроводы системы регулирования (поставляются по всей их трассе);

- площадки, лестницы и ограждения в шахте турбины;

- щиты (шкафы) измерительных приборов;

- дренажное оборудование (насосы);

- монорельс и грузоподъемное (ые) устройство (а) в шахте турбины;

- электропроводка в шахте турбины;

- клапаны срыва вакуума;

- клапан с приводом для опорожнения отсасывающей трубы;

- задвижка с приводом для опорожнения спиральной камеры;

- клапан впуска воздуха под рабочее колесо.

- в пределах шахты турбины - водяные и воздушные трубопроводы с запорной и регулирующей арматурой;

- масляные трубопроводы системы регулирования (поставляются по всей их трассе);

- площадки, лестницы и ограждения в шахте турбины;

- щиты (шкафы) измерительных приборов;

- дренажное оборудование (насосы);

- монорельс и грузоподъемное (ые) устройство (а) в шахте турбины;

- электропроводка в шахте турбины;

- клапаны срыва вакуума;

- клапан с приводом для опорожнения отсасывающей трубы;

- задвижка с приводом для опорожнения спиральной камеры;

- клапан впуска воздуха под рабочее колесо.

- в пределах шахты турбины - водяные и воздушные трубопроводы с запорной и регулирующей арматурой;

- масляные трубопроводы системы регулирования (поставляются по всей их трассе);

- площадки, лестницы и ограждения в шахте турбины;

- щиты (шкафы) измерительных приборов;

- дренажное оборудование (насосы);

- монорельс и грузоподъемное (ые) устройство (а) в шахте турбины;

- электропроводка в шахте турбины;

- клапаны срыва вакуума;

- клапан с приводом для опорожнения отсасывающей трубы;

- задвижка с приводом для опорожнения спиральной камеры;

- клапан впуска воздуха под рабочее колесо.

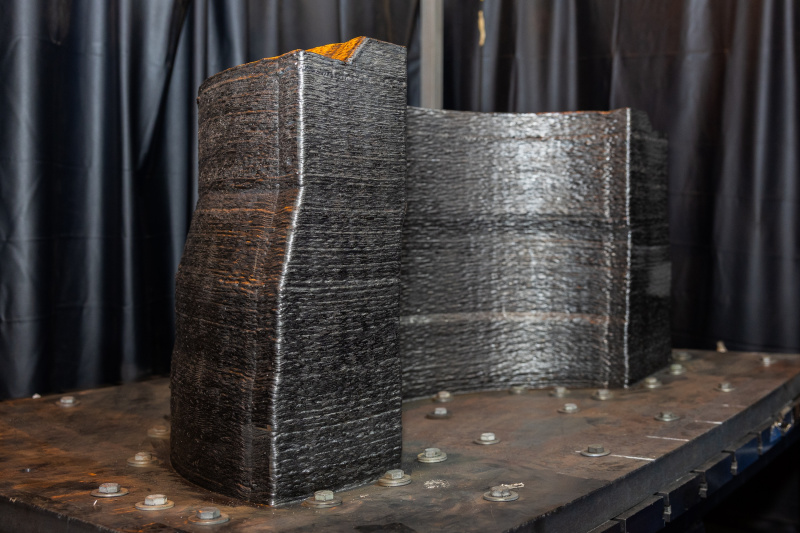

Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.</p> <p>Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.</p> <p>Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.</p> <p>Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16903', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB5' => array ( 'ID' => '22', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 5', 'ACTIVE' => 'Y', 'SORT' => '500', 'CODE' => 'TAB5', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 5', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16904', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB6' => array ( 'ID' => '23', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 6', 'ACTIVE' => 'Y', 'SORT' => '600', 'CODE' => 'TAB6', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 6', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16905', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'EQUIPMENT' => NULL, 'SERVICE' => NULL, ), 'DISPLAY_PROPERTIES' => array ( ), 'IPROPERTY_VALUES' => array ( ), ), 1 => array ( 'ID' => '3227', '~ID' => '3227', 'IBLOCK_ID' => '6', '~IBLOCK_ID' => '6', 'IBLOCK_SECTION_ID' => '9', '~IBLOCK_SECTION_ID' => '9', 'NAME' => 'Гидрогенераторы', '~NAME' => 'Гидрогенераторы', 'ACTIVE_FROM' => NULL, '~ACTIVE_FROM' => NULL, 'TIMESTAMP_X' => '21.01.2026 16:04:52', '~TIMESTAMP_X' => '21.01.2026 16:04:52', 'DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', '~DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', 'LIST_PAGE_URL' => '/energysolutions/', '~LIST_PAGE_URL' => '/energysolutions/', 'DETAIL_TEXT' => '', '~DETAIL_TEXT' => '', 'DETAIL_TEXT_TYPE' => 'text', '~DETAIL_TEXT_TYPE' => 'text', 'PREVIEW_TEXT' => '', '~PREVIEW_TEXT' => '', 'PREVIEW_TEXT_TYPE' => 'text', '~PREVIEW_TEXT_TYPE' => 'text', 'PREVIEW_PICTURE' => array ( 'ID' => '1868', 'TIMESTAMP_X' => '21.01.2026 16:04:52', 'MODULE_ID' => 'iblock', 'HEIGHT' => '345', 'WIDTH' => '500', 'FILE_SIZE' => '393985', 'CONTENT_TYPE' => 'image/png', 'SUBDIR' => 'iblock/5c9', 'FILE_NAME' => '64mdq8l46tig0va8qnc85rznt32k3hvw.png', 'ORIGINAL_NAME' => 'hg.png', 'DESCRIPTION' => '', 'HANDLER_ID' => NULL, 'EXTERNAL_ID' => 'c0691e820046813e52d73ae170fcec69', 'VERSION_ORIGINAL_ID' => '', 'META' => '', 'SRC' => '/upload/iblock/5c9/64mdq8l46tig0va8qnc85rznt32k3hvw.png', 'UNSAFE_SRC' => '/upload/iblock/5c9/64mdq8l46tig0va8qnc85rznt32k3hvw.png', 'SAFE_SRC' => '/upload/iblock/5c9/64mdq8l46tig0va8qnc85rznt32k3hvw.png', 'ALT' => 'Гидрогенераторы', 'TITLE' => 'Гидрогенераторы', ), '~PREVIEW_PICTURE' => '1868', 'LANG_DIR' => '/', '~LANG_DIR' => '/', 'CODE' => '', '~CODE' => '', 'EXTERNAL_ID' => '3227', '~EXTERNAL_ID' => '3227', 'IBLOCK_TYPE_ID' => 'energysolutions', '~IBLOCK_TYPE_ID' => 'energysolutions', 'IBLOCK_CODE' => '', '~IBLOCK_CODE' => '', 'IBLOCK_EXTERNAL_ID' => NULL, '~IBLOCK_EXTERNAL_ID' => NULL, 'LID' => 's1', '~LID' => 's1', 'EDIT_LINK' => '', 'DELETE_LINK' => '', 'DISPLAY_ACTIVE_FROM' => '', 'FIELDS' => array ( ), 'PROPERTIES' => array ( 'TAB_HEADERS' => array ( 'ID' => '24', 'IBLOCK_ID' => '6', 'NAME' => 'Заголовки вкладок', 'ACTIVE' => 'Y', 'SORT' => '50', 'CODE' => 'TAB_HEADERS', 'DEFAULT_VALUE' => '', 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => NULL, 'USER_TYPE_SETTINGS' => array ( ), 'HINT' => '', '~NAME' => 'Заголовки вкладок', '~DEFAULT_VALUE' => '', 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', ), 'PROPERTY_VALUE_ID' => array ( 0 => '16918', 1 => '16919', 2 => '16920', 3 => '16921', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), '~VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), ), 'TAB1' => array ( 'ID' => '15', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 1', 'ACTIVE' => 'Y', 'SORT' => '100', 'CODE' => 'TAB1', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 1', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Производство гидрогенераторов в «Силовых машинах» сосредоточено на заводе «Электросила». Первый российский гидрогенератор был изготовлен в 1924 году. К настоящему времени изготовлено более 650 гидрогенераторов, общая мощность которых превышает 65,5 ГВт.

Номенклатура гидрогенераторов включает машины мощностью от 4 до 720 МВт, с номинальными скоростями вращения от 55,6 до 750 об/мин, на широкий диапазон напряжений от 3,15 до 18 кВ, для частоты сети 50 и 60 Гц. Также применяются различные системы возбуждения и охлаждения.

Типы генераторов:

- вертикальные гидрогенераторы с косвенным воздушным охлаждением мощностью до 420 МВт;

- вертикальные гидрогенераторы с водяным охлаждением обмоток статоров для ГЭС мощностью до 720 МВт;

- капсульные гидрогенераторы для ГЭС мощностью до 54 МВт с форсированным воздушным охлаждением;

- быстроходные гидрогенераторы на номинальную частоту вращения до 750 об/мин;

- гидрогенераторы для малых ГЭС мощность более 4 МВт.

Производство гидрогенераторов в «Силовых машинах» сосредоточено на заводе «Электросила». Первый российский гидрогенератор был изготовлен в 1924 году. К настоящему времени изготовлено более 650 гидрогенераторов, общая мощность которых превышает 65,5 ГВт.

Номенклатура гидрогенераторов включает машины мощностью от 4 до 720 МВт, с номинальными скоростями вращения от 55,6 до 750 об/мин, на широкий диапазон напряжений от 3,15 до 18 кВ, для частоты сети 50 и 60 Гц. Также применяются различные системы возбуждения и охлаждения.

Типы генераторов:

- вертикальные гидрогенераторы с косвенным воздушным охлаждением мощностью до 420 МВт;

- вертикальные гидрогенераторы с водяным охлаждением обмоток статоров для ГЭС мощностью до 720 МВт;

- капсульные гидрогенераторы для ГЭС мощностью до 54 МВт с форсированным воздушным охлаждением;

- быстроходные гидрогенераторы на номинальную частоту вращения до 750 об/мин;

- гидрогенераторы для малых ГЭС мощность более 4 МВт.

Производство гидрогенераторов в «Силовых машинах» сосредоточено на заводе «Электросила». Первый российский гидрогенератор был изготовлен в 1924 году. К настоящему времени изготовлено более 650 гидрогенераторов, общая мощность которых превышает 65,5 ГВт.

Номенклатура гидрогенераторов включает машины мощностью от 4 до 720 МВт, с номинальными скоростями вращения от 55,6 до 750 об/мин, на широкий диапазон напряжений от 3,15 до 18 кВ, для частоты сети 50 и 60 Гц. Также применяются различные системы возбуждения и охлаждения.

Типы генераторов:

- вертикальные гидрогенераторы с косвенным воздушным охлаждением мощностью до 420 МВт;

- вертикальные гидрогенераторы с водяным охлаждением обмоток статоров для ГЭС мощностью до 720 МВт;

- капсульные гидрогенераторы для ГЭС мощностью до 54 МВт с форсированным воздушным охлаждением;

- быстроходные гидрогенераторы на номинальную частоту вращения до 750 об/мин;

- гидрогенераторы для малых ГЭС мощность более 4 МВт.

Гидрогенераторы, производимые компанией, отличаются доступностью элементов конструкции для монтажа и обслуживания, высокой надежностью, ремонтопригодностью и экологической безопасностью. Высокая конкурентоспособность, надежность, повышенный фактический ресурс гидрогенераторов, выпускаемых «Электросилой», обусловлены следующими факторами:

- широкой номенклатурой гидрогенераторов (вертикальные, горизонтальные капсульные);

- большим диапазоном мощностей (от 4 МВт до 720 МВт), напряжений (до 18 кВ);

- скоростей вращения (от 55,6 об/мин до 750 об/мин);

- способов охлаждения (как воздухом, так и водой);

- изготовлением новых гидрогенераторов и реконструкцией существующих;

- расширением зоны потребления реактивной мощности;

- снижением массогабаритных характеристик и эффективным использованием активного объема гидрогенератора;

- повышением коэффициента полезного действия;

- освоением новых типов продукции (гидрогенераторы-двигатели для ГАЭС, гидрогенераторы для приливных станций, гидрогенераторы мощностью до 1000 МВт).

Высокие показатели экономичности и надежности гидрогенераторов АО «Силовые машины» обеспечиваются:

Применением современных материалов:

- материалы для термореактивной изоляции обмоток статоров;

- современные марки электротехнических сталей для изготовления сердечников статоров;

- современные лаки на эпоксидной основе;

- немагнитные нажимные щеки полюсов ротора;

- фторопластовое покрытие для сегментов подпятника и подшипника.

Применением современных технологий:

- пайка обмоток возбуждения;

- лазерная резка сегментов обода ротора;

- сборка сердечника статора «в кольцо» на месте установки с применением предварительной горячей растяжки сердечника статора.

При проектировании и исследовании применяются современные средства расчета, включающие в себя компьютеризацию расчетов с применением современных вычислительных пакетов, а также компьютеризацию проектных чертежей.

Нам принадлежит первенство в создании ряда принципиально новых направлений в конструкциях гидрогенераторов:

- системы форсированного воздушного охлаждения с поперечными каналами в витках обмотки ротора, равной по эффективности системе водяного охлаждения;

- статоров с предварительно напряженным состоянием сердечников, отличающихся высокой виброустойчивостью, стабильными размерами и отсутствием остаточных деформаций пакетов сердечников и их распрессовки;

- упругих уплотнений стержней обмоток статоров в пазах, исключающих пазовые разряды;

- специальной конструкции торцевых зон статоров и роторов, расширяющих ограничения при работе в режимах недовозбуждения.

Все оборудование проходит необходимую проверку и контроль на заводе до отгрузки заказчику. Это позволяет оптимизировать сроки монтажа оборудования и его ввода в эксплуатацию.

', 'HEADER' => 'Проектирование и исследования', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 2 => array ( 'TEXT' => 'Сегодня гидрогенераторы, изготовленные «Силовыми машинами», оснащены самыми надёжными подпятниками в мире. Отличительной особенностью конструкции такого подпятника является применение антифрикционного слоя на основе фторопластовой композиции с использованием металлизированной пружинящей прокладки для облицовки сегментов подпятников.

Преимущества подпятников гидрогенераторов производства «Силовых машин»:

- повышенная надёжность и долговечность;

- не требуют принудительной подачи масла на плоскость трения;

- не имеют ограничений по режиму работы, включая пуски и остановки;

- допускают ползучую скорость, выбеги без торможений;

- допускают повышение удельного давления до 100 кг/ см2;

- позволяют снизить потери на трение и размеры масляной ванны;

- не требуют шабровки поверхности в процессе монтажа и эксплуатации.

- система возбуждения и пусковые устройства;

- система смазки и маслоснабжения;

- система технического водоснабжения;

- система пожаротушения;

- система торможения и подъема ротора;

- система обогрева остановленного генератора;

- система отбора горячего воздуха из гидрогенератора на отопление машинного зала;

- система удаления масляного тумана;

- аппаратура контроля и мониторинга.

- система возбуждения и пусковые устройства;

- система смазки и маслоснабжения;

- система технического водоснабжения;

- система пожаротушения;

- система торможения и подъема ротора;

- система обогрева остановленного генератора;

- система отбора горячего воздуха из гидрогенератора на отопление машинного зала;

- система удаления масляного тумана;

- аппаратура контроля и мониторинга.

- система возбуждения и пусковые устройства;

- система смазки и маслоснабжения;

- система технического водоснабжения;

- система пожаротушения;

- система торможения и подъема ротора;

- система обогрева остановленного генератора;

- система отбора горячего воздуха из гидрогенератора на отопление машинного зала;

- система удаления масляного тумана;

- аппаратура контроля и мониторинга.

Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.</p> <p>Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.</p> <p>Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.</p> <p>Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16915', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB5' => array ( 'ID' => '22', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 5', 'ACTIVE' => 'Y', 'SORT' => '500', 'CODE' => 'TAB5', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 5', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16916', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB6' => array ( 'ID' => '23', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 6', 'ACTIVE' => 'Y', 'SORT' => '600', 'CODE' => 'TAB6', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 6', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16917', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'EQUIPMENT' => NULL, 'SERVICE' => NULL, ), 'DISPLAY_PROPERTIES' => array ( ), 'IPROPERTY_VALUES' => array ( ), ), 2 => array ( 'ID' => '3236', '~ID' => '3236', 'IBLOCK_ID' => '6', '~IBLOCK_ID' => '6', 'IBLOCK_SECTION_ID' => '9', '~IBLOCK_SECTION_ID' => '9', 'NAME' => 'Предтурбинные затворы', '~NAME' => 'Предтурбинные затворы', 'ACTIVE_FROM' => NULL, '~ACTIVE_FROM' => NULL, 'TIMESTAMP_X' => '30.01.2026 16:31:30', '~TIMESTAMP_X' => '30.01.2026 16:31:30', 'DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', '~DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', 'LIST_PAGE_URL' => '/energysolutions/', '~LIST_PAGE_URL' => '/energysolutions/', 'DETAIL_TEXT' => '', '~DETAIL_TEXT' => '', 'DETAIL_TEXT_TYPE' => 'text', '~DETAIL_TEXT_TYPE' => 'text', 'PREVIEW_TEXT' => '', '~PREVIEW_TEXT' => '', 'PREVIEW_TEXT_TYPE' => 'text', '~PREVIEW_TEXT_TYPE' => 'text', 'PREVIEW_PICTURE' => array ( 'ID' => '1874', 'TIMESTAMP_X' => '30.01.2026 16:31:30', 'MODULE_ID' => 'iblock', 'HEIGHT' => '345', 'WIDTH' => '500', 'FILE_SIZE' => '349976', 'CONTENT_TYPE' => 'image/png', 'SUBDIR' => 'iblock/80b', 'FILE_NAME' => 'ezbdd8s2eiz5jb3ckabys1n5rdukh022.png', 'ORIGINAL_NAME' => 'pz.png', 'DESCRIPTION' => '', 'HANDLER_ID' => NULL, 'EXTERNAL_ID' => 'e937a9432d0683af566fce3483a1c340', 'VERSION_ORIGINAL_ID' => '', 'META' => '', 'SRC' => '/upload/iblock/80b/ezbdd8s2eiz5jb3ckabys1n5rdukh022.png', 'UNSAFE_SRC' => '/upload/iblock/80b/ezbdd8s2eiz5jb3ckabys1n5rdukh022.png', 'SAFE_SRC' => '/upload/iblock/80b/ezbdd8s2eiz5jb3ckabys1n5rdukh022.png', 'ALT' => 'Предтурбинные затворы', 'TITLE' => 'Предтурбинные затворы', ), '~PREVIEW_PICTURE' => '1874', 'LANG_DIR' => '/', '~LANG_DIR' => '/', 'CODE' => '', '~CODE' => '', 'EXTERNAL_ID' => '3236', '~EXTERNAL_ID' => '3236', 'IBLOCK_TYPE_ID' => 'energysolutions', '~IBLOCK_TYPE_ID' => 'energysolutions', 'IBLOCK_CODE' => '', '~IBLOCK_CODE' => '', 'IBLOCK_EXTERNAL_ID' => NULL, '~IBLOCK_EXTERNAL_ID' => NULL, 'LID' => 's1', '~LID' => 's1', 'EDIT_LINK' => '', 'DELETE_LINK' => '', 'DISPLAY_ACTIVE_FROM' => '', 'FIELDS' => array ( ), 'PROPERTIES' => array ( 'TAB_HEADERS' => array ( 'ID' => '24', 'IBLOCK_ID' => '6', 'NAME' => 'Заголовки вкладок', 'ACTIVE' => 'Y', 'SORT' => '50', 'CODE' => 'TAB_HEADERS', 'DEFAULT_VALUE' => '', 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => NULL, 'USER_TYPE_SETTINGS' => array ( ), 'HINT' => '', '~NAME' => 'Заголовки вкладок', '~DEFAULT_VALUE' => '', 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', ), 'PROPERTY_VALUE_ID' => array ( 0 => '16928', 1 => '16929', 2 => '16930', 3 => '16931', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), '~VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), ), 'TAB1' => array ( 'ID' => '15', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 1', 'ACTIVE' => 'Y', 'SORT' => '100', 'CODE' => 'TAB1', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 1', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '- дисковые затворы диаметром 1–5,5 м при напоре от 35 до 230 м с возможностью проектирования до 7,6 м;

- шаровые затворы диаметром 1–2 м при напоре от 90 до 330 м.

- дисковые затворы диаметром 1–5,5 м при напоре от 35 до 230 м с возможностью проектирования до 7,6 м;

- шаровые затворы диаметром 1–2 м при напоре от 90 до 330 м.

- дисковые затворы диаметром 1–5,5 м при напоре от 35 до 230 м с возможностью проектирования до 7,6 м;

- шаровые затворы диаметром 1–2 м при напоре от 90 до 330 м.

Затворы устанавливаются на напорном трубопроводе перед спиральной камерой турбины и выполняют функции оперативного, аварийного и ремонтного запорного органа.

Электрогидравлическая система управления затвором автоматически осуществляет операции по открытию и закрытию затвора при нормальной эксплуатации и закрытию в аварийных ситуациях. Питание системы управления и исполнительных механизмов маслом производится от автономной или общей для гидротурбины и затвора МНУ.

По желанию заказчика могут быть спроектированы и поставлены кольцевые затворы, существенно уменьшающие габариты блока гидроагрегата.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Затворы устанавливаются на напорном трубопроводе перед спиральной камерой турбины и выполняют функции оперативного, аварийного и ремонтного запорного органа.</p> <p>Электрогидравлическая система управления затвором автоматически осуществляет операции по открытию и закрытию затвора при нормальной эксплуатации и закрытию в аварийных ситуациях. Питание системы управления и исполнительных механизмов маслом производится от автономной или общей для гидротурбины и затвора МНУ.</p> <p>По желанию заказчика могут быть спроектированы и поставлены кольцевые затворы, существенно уменьшающие габариты блока гидроагрегата.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16923', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Затворы устанавливаются на напорном трубопроводе перед спиральной камерой турбины и выполняют функции оперативного, аварийного и ремонтного запорного органа.

Электрогидравлическая система управления затвором автоматически осуществляет операции по открытию и закрытию затвора при нормальной эксплуатации и закрытию в аварийных ситуациях. Питание системы управления и исполнительных механизмов маслом производится от автономной или общей для гидротурбины и затвора МНУ.

По желанию заказчика могут быть спроектированы и поставлены кольцевые затворы, существенно уменьшающие габариты блока гидроагрегата.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Затворы устанавливаются на напорном трубопроводе перед спиральной камерой турбины и выполняют функции оперативного, аварийного и ремонтного запорного органа.

Электрогидравлическая система управления затвором автоматически осуществляет операции по открытию и закрытию затвора при нормальной эксплуатации и закрытию в аварийных ситуациях. Питание системы управления и исполнительных механизмов маслом производится от автономной или общей для гидротурбины и затвора МНУ.

По желанию заказчика могут быть спроектированы и поставлены кольцевые затворы, существенно уменьшающие габариты блока гидроагрегата.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '- байпас;

- клапан байпаса с гидроприводом;

- клапан воздушный;

- трубопроводы;

- площадки и лестницы;

- электропроводка затвора;

- установочные элементы лекажного агрегата;

- установочные элементы панели приборов.

- байпас;

- клапан байпаса с гидроприводом;

- клапан воздушный;

- трубопроводы;

- площадки и лестницы;

- электропроводка затвора;

- установочные элементы лекажного агрегата;

- установочные элементы панели приборов.

- байпас;

- клапан байпаса с гидроприводом;

- клапан воздушный;

- трубопроводы;

- площадки и лестницы;

- электропроводка затвора;

- установочные элементы лекажного агрегата;

- установочные элементы панели приборов.

Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.</p> <p>Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.</p> <p>Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.</p> <p>Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16925', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB5' => array ( 'ID' => '22', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 5', 'ACTIVE' => 'Y', 'SORT' => '500', 'CODE' => 'TAB5', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 5', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16926', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB6' => array ( 'ID' => '23', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 6', 'ACTIVE' => 'Y', 'SORT' => '600', 'CODE' => 'TAB6', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 6', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16927', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'EQUIPMENT' => NULL, 'SERVICE' => NULL, ), 'DISPLAY_PROPERTIES' => array ( ), 'IPROPERTY_VALUES' => array ( ), ), 3 => array ( 'ID' => '3237', '~ID' => '3237', 'IBLOCK_ID' => '6', '~IBLOCK_ID' => '6', 'IBLOCK_SECTION_ID' => '9', '~IBLOCK_SECTION_ID' => '9', 'NAME' => 'Гидравлическая часть регуляторов и маслонапорных установок (МНУ)', '~NAME' => 'Гидравлическая часть регуляторов и маслонапорных установок (МНУ)', 'ACTIVE_FROM' => NULL, '~ACTIVE_FROM' => NULL, 'TIMESTAMP_X' => '30.01.2026 16:40:33', '~TIMESTAMP_X' => '30.01.2026 16:40:33', 'DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', '~DETAIL_PAGE_URL' => '/energy-solutions/hydropower/', 'LIST_PAGE_URL' => '/energysolutions/', '~LIST_PAGE_URL' => '/energysolutions/', 'DETAIL_TEXT' => '', '~DETAIL_TEXT' => '', 'DETAIL_TEXT_TYPE' => 'text', '~DETAIL_TEXT_TYPE' => 'text', 'PREVIEW_TEXT' => '', '~PREVIEW_TEXT' => '', 'PREVIEW_TEXT_TYPE' => 'text', '~PREVIEW_TEXT_TYPE' => 'text', 'PREVIEW_PICTURE' => array ( 'ID' => '1870', 'TIMESTAMP_X' => '30.01.2026 16:40:33', 'MODULE_ID' => 'iblock', 'HEIGHT' => '345', 'WIDTH' => '500', 'FILE_SIZE' => '347164', 'CONTENT_TYPE' => 'image/png', 'SUBDIR' => 'iblock/6f3', 'FILE_NAME' => '6fnp1c1h3kry4pzrmar3mmx6g9u2yinn.png', 'ORIGINAL_NAME' => 'mnu.png', 'DESCRIPTION' => '', 'HANDLER_ID' => NULL, 'EXTERNAL_ID' => '6378c2836400dee958fcc497f4cdfe01', 'VERSION_ORIGINAL_ID' => '', 'META' => '', 'SRC' => '/upload/iblock/6f3/6fnp1c1h3kry4pzrmar3mmx6g9u2yinn.png', 'UNSAFE_SRC' => '/upload/iblock/6f3/6fnp1c1h3kry4pzrmar3mmx6g9u2yinn.png', 'SAFE_SRC' => '/upload/iblock/6f3/6fnp1c1h3kry4pzrmar3mmx6g9u2yinn.png', 'ALT' => 'Гидравлическая часть регуляторов и маслонапорных установок (МНУ)', 'TITLE' => 'Гидравлическая часть регуляторов и маслонапорных установок (МНУ)', ), '~PREVIEW_PICTURE' => '1870', 'LANG_DIR' => '/', '~LANG_DIR' => '/', 'CODE' => '', '~CODE' => '', 'EXTERNAL_ID' => '3237', '~EXTERNAL_ID' => '3237', 'IBLOCK_TYPE_ID' => 'energysolutions', '~IBLOCK_TYPE_ID' => 'energysolutions', 'IBLOCK_CODE' => '', '~IBLOCK_CODE' => '', 'IBLOCK_EXTERNAL_ID' => NULL, '~IBLOCK_EXTERNAL_ID' => NULL, 'LID' => 's1', '~LID' => 's1', 'EDIT_LINK' => '', 'DELETE_LINK' => '', 'DISPLAY_ACTIVE_FROM' => '', 'FIELDS' => array ( ), 'PROPERTIES' => array ( 'TAB_HEADERS' => array ( 'ID' => '24', 'IBLOCK_ID' => '6', 'NAME' => 'Заголовки вкладок', 'ACTIVE' => 'Y', 'SORT' => '50', 'CODE' => 'TAB_HEADERS', 'DEFAULT_VALUE' => '', 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => NULL, 'USER_TYPE_SETTINGS' => array ( ), 'HINT' => '', '~NAME' => 'Заголовки вкладок', '~DEFAULT_VALUE' => '', 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => 'Описание', 1 => 'Преимущества', 2 => 'Сервис', ), 'PROPERTY_VALUE_ID' => array ( 0 => '16939', 1 => '16940', 2 => '16941', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', ), '~VALUE' => array ( 0 => 'Описание', 1 => 'Преимущества', 2 => 'Сервис', ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', ), ), 'TAB1' => array ( 'ID' => '15', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 1', 'ACTIVE' => 'Y', 'SORT' => '100', 'CODE' => 'TAB1', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 1', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Регуляторное оборудование «Силовых машин» работает в странах Европы, Азии, Америки и Африки.

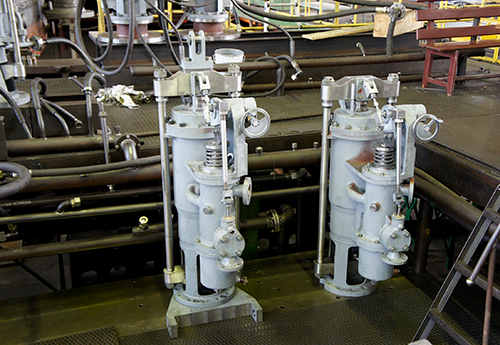

Современные регуляторы и МНУ оснащены микропроцессорными панелями управления.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

Назначение

Электрогидравлический регулятор предназначен для регулирования частоты вращения и активной мощности гидроагрегата. Регулятор обеспечивает следующие режимы работы гидроагрегата:

- на холостом ходу;

- на изолированную нагрузку;

- на мощную энергосистему с обратной связью по открытию или по мощности;

- в режиме синхронного компенсатора;

- в групповом режиме от центрального задатчика;

- в режиме водотока.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p> Регуляторное оборудование «Силовых машин» работает в странах Европы, Азии, Америки и Африки. </p> <p> Современные регуляторы и МНУ оснащены микропроцессорными панелями управления. </p> <p> АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин. </p> <p> <br> </p> <p> <strong>Назначение</strong> </p> <p> Электрогидравлический регулятор предназначен для регулирования частоты вращения и активной мощности гидроагрегата. Регулятор обеспечивает следующие режимы работы гидроагрегата: </p> <ul> <li>на холостом ходу;</li> <li>на изолированную нагрузку;</li> <li>на мощную энергосистему с обратной связью по открытию или по мощности;</li> <li>в режиме синхронного компенсатора;</li> <li>в групповом режиме от центрального задатчика;</li> <li>в режиме водотока.</li> </ul> <p> АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин. </p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16932', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Регуляторное оборудование «Силовых машин» работает в странах Европы, Азии, Америки и Африки.

Современные регуляторы и МНУ оснащены микропроцессорными панелями управления.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

Назначение

Электрогидравлический регулятор предназначен для регулирования частоты вращения и активной мощности гидроагрегата. Регулятор обеспечивает следующие режимы работы гидроагрегата:

- на холостом ходу;

- на изолированную нагрузку;

- на мощную энергосистему с обратной связью по открытию или по мощности;

- в режиме синхронного компенсатора;

- в групповом режиме от центрального задатчика;

- в режиме водотока.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Регуляторное оборудование «Силовых машин» работает в странах Европы, Азии, Америки и Африки.

Современные регуляторы и МНУ оснащены микропроцессорными панелями управления.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

Назначение

Электрогидравлический регулятор предназначен для регулирования частоты вращения и активной мощности гидроагрегата. Регулятор обеспечивает следующие режимы работы гидроагрегата:

- на холостом ходу;

- на изолированную нагрузку;

- на мощную энергосистему с обратной связью по открытию или по мощности;

- в режиме синхронного компенсатора;

- в групповом режиме от центрального задатчика;

- в режиме водотока.

АО «Силовые машины» выпускает регуляторы для радиально-осевых и поворотно-лопастных гидротурбин.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB2' => array ( 'ID' => '16', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 2', 'ACTIVE' => 'Y', 'SORT' => '200', 'CODE' => 'TAB2', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 2', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'TEXT' => '<p> Гидромеханическая часть регулятора проектируется и производится на номинальные давления масла в системе управления до 12 МПа. Выполняется в виде колонки управления или в виде исполнительных блоков. </p> <p> В качестве электрогидравлических преобразователей и золотников применяется стандартная гидроаппаратура и аппаратура собственной разработки. </p> <p> Для крупных гидротурбин применяются колонки управления и исполнительные блоки с главными золотниками с условными диаметрами 100 мм и 150 мм на давление масла до 6,3 МПа. Исполнительные блоки устанавливаются на сливном баке МНУ. </p> <p> Для гидротурбин малой и средней мощности гидромеханическая часть регулятора выполняется в виде исполнительных блоков на базе стандартной гидроаппаратуры, устанавливаемых на сливном баке МНУ. Номинальное давление масла до 12 МПа, но возможно проектирование и на более высокое давление. </p> <p> Для реализации обратной связи по открытию направляющего аппарата и развороту лопастей рабочего колеса в конструкции механизмов обратной связи используются высокоточные датчики линейных перемещений. </p>', 'HEADER' => 'Конструкция', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 1 => array ( 'TEXT' => '<p>Для обеспечения безопасной эксплуатации гидроагрегата предлагаются золотники аварийного закрытия направляющего аппарата с условным диаметром до 150 мм на давление масла до 6,3 МПа. Возможна поставка блока управления аварийным золотником с реализацией логики «два из трёх».</p> <p>Для защиты гидроагрегата от разгона поставляется центробежное противоразгонное устройство, обеспечивающее аварийное закрытие направляющего аппарата при достижении агрегатом соответствующей частоты вращения.</p> <p>Все разрабатываемое и поставляемое оборудование гидромеханической части регулятора проходит проверку в заводских условиях.</p>', 'HEADER' => 'Безопасная эксплуатация', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16933', 1 => '16934', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', ), '~VALUE' => array ( 0 => array ( 'TEXT' => 'Гидромеханическая часть регулятора проектируется и производится на номинальные давления масла в системе управления до 12 МПа. Выполняется в виде колонки управления или в виде исполнительных блоков.

В качестве электрогидравлических преобразователей и золотников применяется стандартная гидроаппаратура и аппаратура собственной разработки.

Для крупных гидротурбин применяются колонки управления и исполнительные блоки с главными золотниками с условными диаметрами 100 мм и 150 мм на давление масла до 6,3 МПа. Исполнительные блоки устанавливаются на сливном баке МНУ.

Для гидротурбин малой и средней мощности гидромеханическая часть регулятора выполняется в виде исполнительных блоков на базе стандартной гидроаппаратуры, устанавливаемых на сливном баке МНУ. Номинальное давление масла до 12 МПа, но возможно проектирование и на более высокое давление.

Для реализации обратной связи по открытию направляющего аппарата и развороту лопастей рабочего колеса в конструкции механизмов обратной связи используются высокоточные датчики линейных перемещений.

', 'HEADER' => 'Конструкция', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 1 => array ( 'TEXT' => 'Для обеспечения безопасной эксплуатации гидроагрегата предлагаются золотники аварийного закрытия направляющего аппарата с условным диаметром до 150 мм на давление масла до 6,3 МПа. Возможна поставка блока управления аварийным золотником с реализацией логики «два из трёх».

Для защиты гидроагрегата от разгона поставляется центробежное противоразгонное устройство, обеспечивающее аварийное закрытие направляющего аппарата при достижении агрегатом соответствующей частоты вращения.

Все разрабатываемое и поставляемое оборудование гидромеханической части регулятора проходит проверку в заводских условиях.

', 'HEADER' => 'Безопасная эксплуатация', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), '~DESCRIPTION' => array ( 0 => '', 1 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '«Силовые машины» не только поставляют новые регуляторы и МНУ, но и производят их замену и модернизацию.

В состав регулятора входят:

- электронная микропроцессорная панель;

- гидромеханическая колонка или блок управления;

- механизм обратной связи;

- генератор сигнала скорости (SSG);

- золотник аварийного закрытия;

- центробежное противоразгонное устройство.

В состав маслонапорной установки входят:

- панель управления;

- гидроаккумулятор;

- маслонасосный агрегат;

- лекажный агрегат.

«Силовые машины» не только поставляют новые регуляторы и МНУ, но и производят их замену и модернизацию.

В состав регулятора входят:

- электронная микропроцессорная панель;

- гидромеханическая колонка или блок управления;

- механизм обратной связи;

- генератор сигнала скорости (SSG);

- золотник аварийного закрытия;

- центробежное противоразгонное устройство.

В состав маслонапорной установки входят:

- панель управления;

- гидроаккумулятор;

- маслонасосный агрегат;

- лекажный агрегат.

«Силовые машины» не только поставляют новые регуляторы и МНУ, но и производят их замену и модернизацию.

В состав регулятора входят:

- электронная микропроцессорная панель;

- гидромеханическая колонка или блок управления;

- механизм обратной связи;

- генератор сигнала скорости (SSG);

- золотник аварийного закрытия;

- центробежное противоразгонное устройство.

В состав маслонапорной установки входят:

- панель управления;

- гидроаккумулятор;

- маслонасосный агрегат;

- лекажный агрегат.

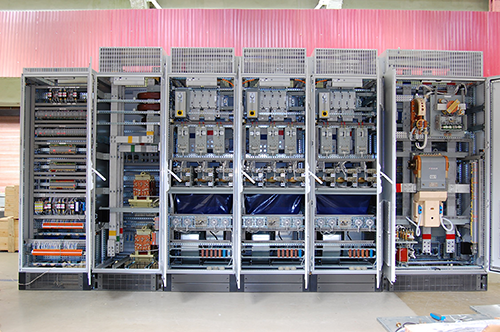

Обеспечивают выполнение алгоритмических последовательностей пуска, синхронизации, включения в сеть, работы в сети и останова гидроагрегата, контроль технологических параметров, местное управление работой гидроагрегата, комплекс защит от нештатных ситуаций при работе гидроагрегата. САУ ГА обеспечивает интеграцию локальных подсистем управления, контроля, защиты и сигнализации, и передачу информации на верхний уровень технологических систем управления.

Типовые подсистемы САУ ГА:

- ПТК ТА – программно-технический комплекс технологической автоматики гидроагрегата (автоматического управления гидроагрегатом);

- ПТК АРЧМ - программно-технический комплекс автоматического регулирования частоты вращения и активной мощности турбины;

- ПТК МНУ – программно-технический комплекс управления маслонапорной установкой;

- ПТК УВО – программно-технический комплекс управления вспомогательным оборудованием гидроагрегата;

- ПТК ИС – программно-технический комплекс измерений и сигнализации;

- ПТК ТК – программно-технический комплекс контроля и сигнализации о тепловых параметрах работы оборудования;

- ПТК ВК – программно-технический комплекс вибрационного контроля.

АСУ ТП предназначены для автоматизации управления технологическим оборудованием на ГЭС. АСУ ТП обеспечивает глубокую автоматизацию технологических процессов, повышение уровня информационной обеспеченности персонала и улучшения условий его работы путём создания единого человеко-машинного интерфейса и автоматизации ведения архивов, централизованную обработку и анализ технологической информации, расчёт технико-экономических показателей работы оборудования, интеграцию САУ ГА в единую информационную сеть, диспетчерское управление оборудованием электростанции.

', 'HEADER' => 'Комплексные автоматизированные системы управления технологическими процессами (АСУ ТП)', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 3 => array ( 'TEXT' => 'СмиД обеспечивают реализацию задачи вибрационного контроля гидроагрегата - получение текущих значений параметров вибрации, воздушного зазора, магнитного потока и др., в заданных точках гидроагрегата, обеспечивают формирование и передачу обобщенных и расшифровывающих предупредительных и аварийных сигналов в САУ ГА (или АСУ ТП), на основе которых происходит формирование и передача команды управления на изменение режима работы агрегата или аварийная остановка.

', 'HEADER' => 'Системы мониторинга и диагностирования оборудования (СМиД)', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), ), 'TAB2' => array ( 'ID' => '16', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 2', 'ACTIVE' => 'Y', 'SORT' => '200', 'CODE' => 'TAB2', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 2', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Безаварийная работа выпускаемых «Силовыми машинами» систем управления гидроэнергетическим оборудованием обеспечивается высоким качеством разработки и изготовления, а также использованием отработанных годами алгоритмов управления, заложенных в прикладное программное обеспечение программно-технических комплексов (ПТК), что подтверждено опытом эксплуатации.

Оборудование, выпускаемое компанией, позволяет безаварийно эксплуатировать гидроагрегаты, так как, даже при выходе из строя компонентов системы управления гидроагрегат аварийно останавливается системой аварийного закрытия, которая установлена на всех агрегатах, изготавливаемых «Силовыми машинами».

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Безаварийная работа выпускаемых «Силовыми машинами» систем управления гидроэнергетическим оборудованием обеспечивается высоким качеством разработки и изготовления, а также использованием отработанных годами алгоритмов управления, заложенных в прикладное программное обеспечение программно-технических комплексов (ПТК), что подтверждено опытом эксплуатации.</p> <p>Оборудование, выпускаемое компанией, позволяет безаварийно эксплуатировать гидроагрегаты, так как, даже при выходе из строя компонентов системы управления гидроагрегат аварийно останавливается системой аварийного закрытия, которая установлена на всех агрегатах, изготавливаемых «Силовыми машинами». </p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16946', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Безаварийная работа выпускаемых «Силовыми машинами» систем управления гидроэнергетическим оборудованием обеспечивается высоким качеством разработки и изготовления, а также использованием отработанных годами алгоритмов управления, заложенных в прикладное программное обеспечение программно-технических комплексов (ПТК), что подтверждено опытом эксплуатации.

Оборудование, выпускаемое компанией, позволяет безаварийно эксплуатировать гидроагрегаты, так как, даже при выходе из строя компонентов системы управления гидроагрегат аварийно останавливается системой аварийного закрытия, которая установлена на всех агрегатах, изготавливаемых «Силовыми машинами».

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Безаварийная работа выпускаемых «Силовыми машинами» систем управления гидроэнергетическим оборудованием обеспечивается высоким качеством разработки и изготовления, а также использованием отработанных годами алгоритмов управления, заложенных в прикладное программное обеспечение программно-технических комплексов (ПТК), что подтверждено опытом эксплуатации.

Оборудование, выпускаемое компанией, позволяет безаварийно эксплуатировать гидроагрегаты, так как, даже при выходе из строя компонентов системы управления гидроагрегат аварийно останавливается системой аварийного закрытия, которая установлена на всех агрегатах, изготавливаемых «Силовыми машинами».

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.</p> <p>Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.</p> <p>Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.</p> <p>Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16947', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Компания «Силовые машины» предлагает услуги по сервису, модернизации и реконструкции оборудования ГЭС, направленные на повышение надежности, экономичности, маневренности и удобства эксплуатации.

Выполняя проекты по реконструкции и модернизации гидроэлектростанций, «Силовые машины» решают стратегические задачи, обеспечивающие доходность инвестиций своих клиентов, восстанавливая работоспособность оборудования, повышая его технико-экономические показатели и надёжность.

Работы по модернизации и ремонту оборудования могут быть выполнены как в заводских условиях, так и в условиях электростанции.

Выполняя работы по реконструкции, специалисты «Силовых машин» стремятся минимизировать строительные работы и обеспечить размещение модернизированного оборудования на штатных закладных частях и фундаментах.