«Силовые машины» изготовили и поставили основное энергетическое оборудование для восстановления Саяно-Шушенской ГЭС - десять гидротурбин с гидрогенераторами мощностью по 640 МВт и системы возбуждения к ним. С 2014 года крупнейшая в России гидроэлектростанция оснащена новым, современным оборудованием, обладающим улучшенными рабочими характеристиками и соответствующим всем требованиям надежности и безопасности. Срок службы новых агрегатов увеличен до 40 лет, при этом максимальный КПД гидротурбины составляет 96,6%. Особое внимание уделено безопасности эксплуатации нового оборудования.

«Силовые машины» осуществили изготовление нового и модернизацию существующего основного энергетического оборудования для ГЭС «Джердап-1» (Сербия): шесть гидротурбин с системой регулирования и шесть гидрогенераторов с системой возбуждения. А также подготовительные работы, в том числе: поставка ремонтного затвора, модернизация кранов машзала и строительство Базы монтажных организаций. Работы завершены в 2023 году.

В настоящее время крупнейшая в Сербии гидроэлектростанция оснащена современным оборудованием, обладающим улучшенными рабочими характеристиками и соответствующим всем мировым требованиям надежности и безопасности. Срок службы агрегатов после реновации составит не менее 30 лет, при этом максимальная мощность каждого агрегата была увеличена с 174 МВт до 201 МВт.

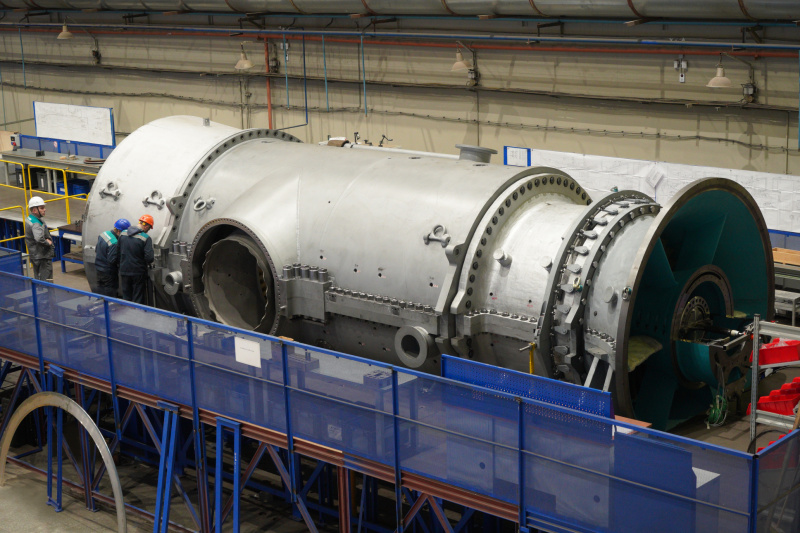

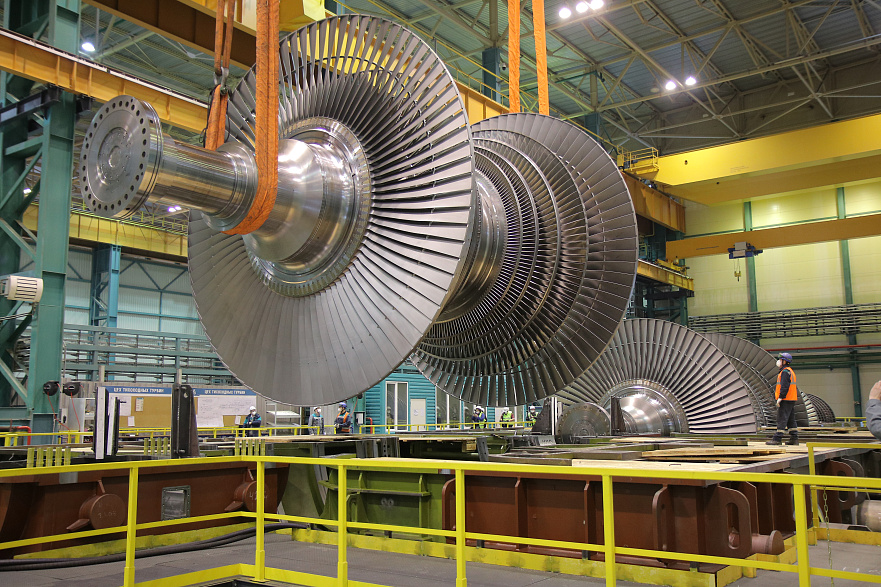

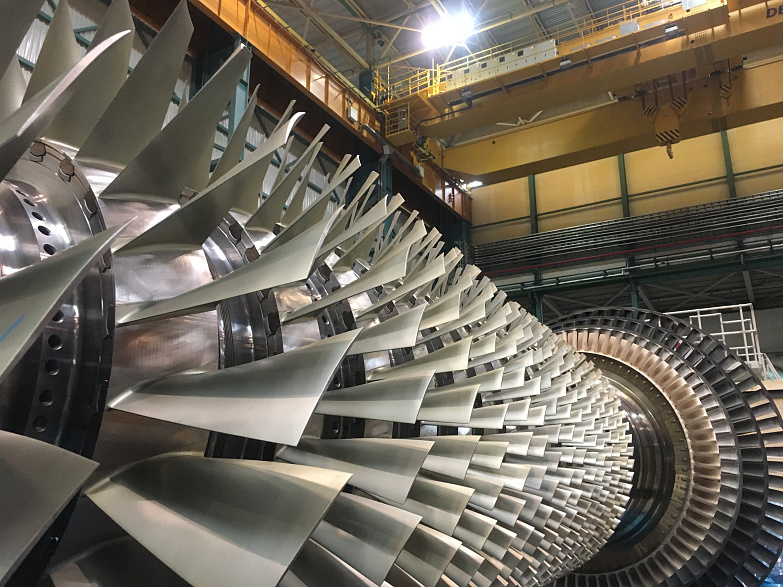

Быстроходная паровая турбоустановка для АЭС в комплекте с генератором мощностью 1200 мегаватт – еще одна уникальная технология в нашем портфеле. «Силовые машины» - единственная компания в мире, достигшая мощности 1200 МВт в быстроходном исполнении. Это позволяет предлагать для атомной энергетики более компактное и экономичное решение, чем у зарубежных производителей. Этим оборудованием оснащен самый мощный в России и первый в мире энергоблок поколения «3+» Нововоронежской АЭС-2 и Ленинградская АЭС-2.

17 июля 2025 года состоялась церемония торжественного пуска Черекской малой ГЭС в Кабардино-Балкарии.

На ГЭС установлено три гидроагрегата мощностью 7.8 МВт каждый. АО «Силовые машины» изготовили и поставили гидротурбинное оборудование, включая радиально-осевую гидротурбину с системой автоматического управления, вспомогательное оборудование, монтажные приспособления и запасные части. Наши специалисты осуществили шеф-надзор за монтажом оборудования на ГЭС, а также участвовали в работах по пуско-наладке и вводу оборудования в эксплуатацию. Специально для гидротурбин Черекской ГЭС нами разработан направляющий подшипник, который допускает эксплуатацию агрегата до 15 минут без подачи воды на маслоохладитель. Это решение обеспечит более надежную эксплуатацию оборудования. Также в гидротурбинной установке применена современная и компактная система автоматического управления, спроектированная с оптимальными габаритами и требованиями к монтажу.

В 2018 году «Силовые машины» объявили о разработке собственной технологии изготовления газовых турбин мощностью 65 МВт и 170 МВт в рамках программы модернизации тепловых электростанций в России. Возобновление производства газотурбинных установок – знаковый проект не только для компании, но и для всей страны.

Компания реализует проект при поддержке Министерства промышленности и торговли Российской Федерации в целях обеспечения энергетической и технологической независимости государства. Для реализации этой задачи было воссоздано конструкторское бюро, в настоящее время головные образцы газотурбинных установок ГТЭ-65 F-класса и ГТЭ-170 E-класса находятся в производстве. Компания также развивает технологии водородной энергетики и работает над созданием газовой турбины, способной работать на метан-водородных смесях.

АО «Силовые машины» поставили оборудование для новых гидроагрегатов №1,2 мощностью по 72,5 МВт и оборудование для модернизации действующих гидроагрегатов №3,4 мощностью по 15 МВт Туполангской ГЭС, входящей в состав АО «Узбекгидроэнерго». Для новых гидроагрегатов были изготовлены гидротурбины с системой регулирования, предтурбинные затворы и гидрогенераторы с системой возбуждения. Для действующих гидроагрегатов были изготовлены новые рабочие колеса, оборудование для модернизации систем регулирования турбин и системы возбуждения.

В объем обязательств АО «Силовые машины» также входила поставка АСУТП, вспомогательного оборудования ГЭС и оказание услуг по шеф-монтажу и пуско-наладке поставляемого оборудования. Ввод в эксплуатацию всех четырех гидроагрегатов произведен в 2023г., в результате общая мощность Туполангской ГЭС составила 175 МВт.

В период с 2010г. по 2022г. АО «Силовые машины», в рамках программы комплексной модернизации ПАО «РусГидро», была произведена замена «под ключ» 4-х гидроагрегатов Рыбинской ГЭС. Объем работ включал обследование, разработку проектной документации, получение необходимых согласований и экспертиз, разработку рабочей документации, изготовление и поставку оборудования гидротурбин, гидрогенераторов и вспомогательных системы гидроагрегатов, демонтаж старого оборудования, монтаж нового оборудования, испытания и пуск в эксплуатацию. Новые гидроагрегаты отличаются повышенным КПД, улучшенными рабочими характеристиками и высокой степенью экологической безопасности. В ходе модернизации по каждому гидроагрегату установленная мощность увеличена на 10 МВт.

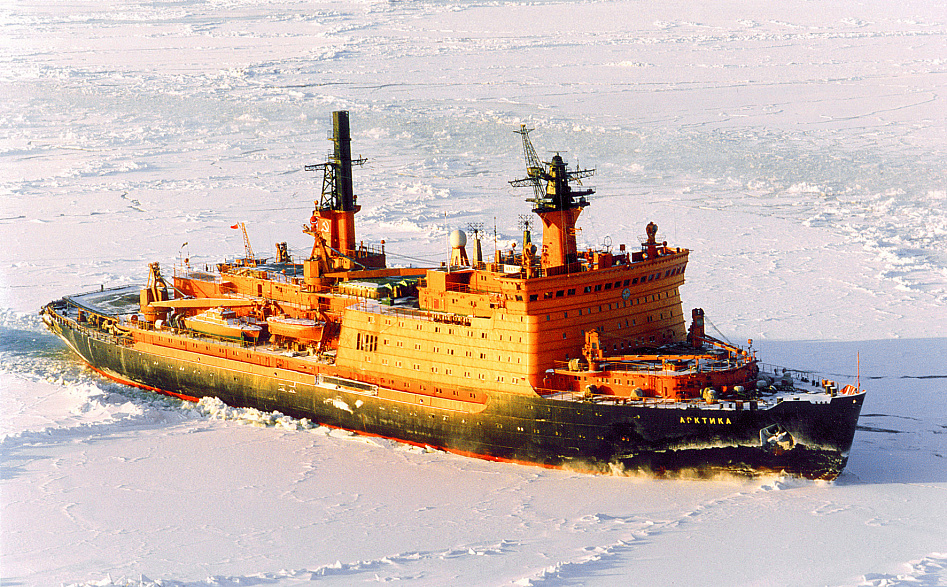

Мы реализуем комплексные проекты для судостроительной отрасли страны, в том числе для атомного ледокольного флота.

Первый в мире атомный ледокол «Ленин» был оснащен нашими гребными электрическими двигателями. Впоследствии ими была оснащена и самая крупная советская серия атомных ледоколов проекта 10520, головной из которых – «Арктика» – стал первым в истории судном, достигшим Северного полюса. Сегодня научные и производственные возможности «Силовых машин», а также собственная испытательная площадка позволяют реализовывать комплексные проекты для судостроительной отрасли России.

Предприятия, входящие в «Силовые машины», стояли у истоков создания и бурного роста российской энергетики. Здесь были разработаны первые серии российского турбинного и генераторного оборудования, рождались оригинальные технологии, которые сейчас широко применяются и в мировой энергетике. Благодаря знанию особенностей практически всех энергетических объектов в России, мы предлагаем клиентам самые эффективные и оптимальные решения.

Система предиктивной диагностики – новый, передовой продукт, разработанный нашей командой. Разработка позволяет на ранних стадиях выявлять неполадки, локализовать и тем самым обеспечивать надёжность и эффективность генерирующего оборудования. Система предиктивной диагностики дает возможность вывести на новый уровень не только управление надежностью стратегически важных активов – генерирующего оборудования, но и управление эффективностью работы станции в целом. Системой предиктивной диагностики мы планируем оснащать всё техническое оборудование, которое выпускаем.

«Силовые машины» - поставщик большого спектра энергетического и электротехнического оборудования для горной техники. Мы производим тяговые электроприводы для карьерных автосамосвалов БЕЛАЗ, электрические двигатели, машины постоянного тока и комплектные электроприводы для карьерных экскаваторов. Всё наше оборудование имеет высокую надежность за счет применения современной элементной базы.

Кейс комплексного сервисного обслуживания паровой турбины Т-80/104-85 ст.№3 Читинской ТЭЦ-1

Читинская ТЭЦ-1 — крупнейшая в Забайкалье электростанция. Обеспечивает электроснабжение г.Чита и выдачу электроэнергии в общую сеть по линиям 220/110 кВ. Является основным теплоисточником (80%) г.Читы.

Что входит в КСО паровой турбины Т-80/104-85 Читинской ТЭЦ-1:

- дистанционные консультации заказчика по работе Оборудования;

- работы по диагностике и обследованию Оборудования(перечень необходимых программ формируется после изучения ремонтной и эксплуатационной документации; работы выполняются при их необходимости);

- оказание услуг по шефнадзору и шефналадке Оборудования в период выполнения капитальных, средних и текущих ремонтов Оборудования;

- услуги по удаленному мониторингу (предиктивной диагностике) за работой Оборудования;

- формирования склада запасных частей (аварийный запас), поставка запасных частей для пополнения склада запасных частей, поставка запасных частей для сверхтиповых работ, необходимых для выполнения работ и оказания услуг по Договору;

- выполнение работ по капитальным, средним и текущим ремонтам Оборудования, силами компании-партнёра;

- гарантийные обязательства.

Договор КСО между Силовыми машинами и ПАО «ТГК-14»рассчитан на 6 лет. В рамках выполнения работ по капитальному, среднему и текущему ремонтам Силовым машинам необходимо выполнить: два капитальных, один средний и четыре текущих ремонта паровой турбины Т-80/104-85 ст.№3.

На дату публикации статьи в рамках исполнения Договора КСО оказаны дистанционные услуги, выполнены работы по проектированию перепускных трубопроводов ВД, ведутся работы по капитальному ремонту паровой турбины.

Подготовка к капитальному ремонту

Перед началом работ по первому капитальному ремонту паровой турбины Т-80/104-85 ст.№3 представители Силовых машин провели технический аудит паровой турбины,включающий в себя: ознакомление с местом и условиями проведения работ, ознакомление с ремонтной и эксплуатационной документаций, составления перечня необходимой для ремонта оснастки и приспособлений, предоставляемых Заказчиком на Объекте. Это позволило точно определить объём типовых и сверхтиповых работ для формирования ведомости объёмов работ.

Работы по формированию перечня запасных частей велись на стадии согласования и подписания Сторонами Договора КСО. Поставка запасных частей для капитального ремонта осуществлялась по другому договору.

Ход первого капитального ремонта

В рамках капитального ремонта были выполнены работы по дефектации и ремонту паровой турбины с заменой изношенных деталей оборудования, исправлением реакции опор по ЦВД, исправлением центровки роторов, балансировке роторов ВД и НД на тихоходном станке, райберовкой полумуфт РВД-РНД и РНД-РГ (ещё предстоит выполнить).

Финальный этап — участие наших специалистов в пусковых операциях и балансировке валопровода (при необходимости).

Гарантии

После ввода оборудования в эксплуатацию и подписания акта выполненных работ начинается гарантийный период (12 месяцев).

Если в течение гарантийного периода у заказчика возникнут не штатные проблемы с эксплуатацией оборудования, связанные с оказанными Силовыми машинами услугами и выполненными работами, — Силовые машины обеспечат оперативное реагирование и устранение причин.

Ближайшая перспектива по исполнению Договора КСО

На конец 2025 года намечена поставка автоматизированной системы мониторинга и предиктивной диагностики (АСМПД) с вводом АСМПД в работу в первом квартале 2026 года.

На первый квартал 2026 запланировано заключение спецификации к Договору на поставку запасных частей для формирования склада запасных частей (аварийный запас). На сегодняшний день перечень запасных частей согласовывается Сторонами.

Глеб Зольников, директор по продажам дивизиона сервиса АО «Силовые машины»: «В энергетике любые простои оборудования напрямую отражаются на эффективности и экономике предприятия. С 2023 года мы активно развиваем направление комплексного сервисного обслуживания и уже видим серьёзный интерес со стороны заказчиков. Это неудивительно — рынок стремится к комплексным решениям, прозрачности и предсказуемости. Сейчас у нас в работе восемь проектов КСО — все разные по задачам, но объединены единым подходом к эффективности и качеству. Читинская площадка стала для нас пилотным проектом и примером того, как КСО работает в полном объёме».

Дмитрий Андреев, главный инженер филиала «Читинская генерация» ПАО «ТГК-14»: «В целом взаимодействие с «Силовыми машинами» оцениваем положительно. Возникающие рабочие вопросы решаются оперативно, коммуникация выстроена конструктивно. Решение о заключении договора КСО принималось с целью выстроить прямое взаимодействие с заводом-изготовителем и протестировать формат сервисной поддержки на примере одной турбины. Такой подход позволяет оценить эффективность сервисной модели на практике и понять, насколько она соответствует нашим эксплуатационным условиям.

Одним из ключевых преимуществ КСО считаем наличие квалифицированного персонала со стороны завода, что особенно важно с учётом общей нехватки ремонтных кадров по отрасли. При этом вопросы мобилизации бригад требуют предварительного планирования: обычно для организации работ необходимо предусмотреть период в 2–3 недели, чтобы субподрядные организации могли скорректировать графики и ресурсы. Отдельно отмечу шеф-инженера, который ранее участвовал в реконструкции первой турбины в 2019 году — специалист компетентный, хорошо ориентируется в технических деталях, что помогает оперативно решать возникающие коллизии.

При планировании и проведении плановых ремонтов мы используем рекомендации специалистов «Силовых машин» и «Ремэкса». Они участвуют в формировании ведомостей объёмов работ, дефектации и согласовании объёмов капитальных и текущих ремонтов. Были отдельные случаи, когда часть работ по капитальному ремонту не была включена в первоначальный объём, и эти задачи выполнялись собственным персоналом станции. В таких ситуациях вопросы решаются в рабочем порядке, с участием шеф-инженеров и приёмкой выполненных работ.

Вопросы по ведению ремонтной документации остаются актуальными: видим потенциал для перехода к более современному, цифровому формату. Это повысит прозрачность, снизит риски потери информации при смене подрядчиков и улучшит контроль за историей ремонтов.

В целом, взаимодействие в рамках КСО показало себя стабильным и конструктивным. Модель требует дальнейшей отладки организационных процессов, но уже сейчас обеспечивает более высокий уровень управляемости и технической поддержки при эксплуатации турбинного оборудования».

Заключение

Комплексный подход к сервисному обслуживанию Оборудования позволяет не просто ремонтировать, а реально продлевать ресурс оборудования и повышать надежность оборудования.

Об итогах ремонта генератора Т3ФГ-160-2МУ3 (ст.№11) Калиниградской ТЭЦ-2 расскажет главный инженер Сергей Кузнецов.

В рамках проекта проведены замена крайних пакетов сердечника и обмотки статора, балансировка ротора, а также восстановление работоспособности и повышение надёжности турбогенератора.

Сотрудничество на перспективу

Важно, что проект укрепил планы будущего сотрудничества, уже готовится долгосрочный сервисный договор. Заказчик заинтересован в расширении диагностики, в том числе установку предиктивной системы и это тот вектор, в котором мы хотим активно развиваться вместе.

Сергей Кузнецов: «Мы планируем заключить с вами долгосрочный сервисный договор — не только ремонт, но и на диагностику. Вопрос предиктивной диагностики для нас актуален. Сейчас используем систему мониторинга ЧРов, но хотим двигаться в сторону комплексной диагностики генераторов и турбин».

Интеграция предиктивных решений в систему ТОиР — следующий логичный шаг, особенно в регионах с ограниченной логистикой.

Впереди у нас с коллегами переклиновка генератора №10, а также большая программа по замене обмотки всех трёх генераторов второго блока в 2026 году. Мы воспринимаем это как кредит доверия и одновременно как обязательство.

Качество — на высоте, но есть над чем работать

Главное, что мы услышали — это признание качества выполненных работ. Несмотря на возникшие сложности, все технические решения были реализованы на высоком уровне.

Сергей Кузнецов: «Качеством ремонта довольны. Вы единственные, кто мог выполнить такой ремонт в условиях станции. Подготовили оснастку для опрессовки железа и заменили крайние пакеты на месте. Это первый опыт для генераторов данного типа — и он оказался успешным. Калининградская область — не тот регион, из которого можно легко вывезти и завезти крупное оборудование. Это время на транспортировку, время на монтаж».

Проект действительно был нестандартным — требовалось заменить повреждённые пакеты активной стали после аварии, не демонтируя генератор (для обеспечения доступа к месту работ при замене крайних пакетов он был частично разобран). Мы разработали специальную оснастку и реализовали проект в условиях ограниченного пространства и жёсткого регламента безопасности.

Коллеги справедливо отметили, что были задержки по срокам. Причины понятны: объём работ в процессе вырос, и до начала проекта это сложно было предугадать. Мы учтем этот опыт при реализации совместных проектов в дальнейшем.

Сергей Кузнецов: «Да, были шероховатости — не уложились в сроки из-за дополнительных объемов работ. Надо понимать, что в процессе работы объём задач вырос. В частности, пришлось дополнительно проводить очистку генератора. Мы учимся, и вы учитесь — это нормальный процесс на таких проектах».

Отдельно хотим поблагодарить за честную оценку нашего взаимодействия с персоналом станции. Отмечено, что наши специалисты обладают высокой квалификацией, при этом координация работ на станции требует дополнительного внимания. Мы учли это и всегда готовы договариваться и идти на встречу заказчикам.

Вывод

Опыт показывает: Ремонты — это не только про восстановление работоспособности оборудования. Это про обучение, адаптацию и развитие. Мы благодарим коллег за открытую, конструктивную обратную связь. Она помогает нам становиться сильнее — как команде, как производственному предприятию и как партнёру, на которого можно положиться.

для профессионального и личного развития