- газовые турбины средней и большой мощности (65 МВт и 170 МВт);

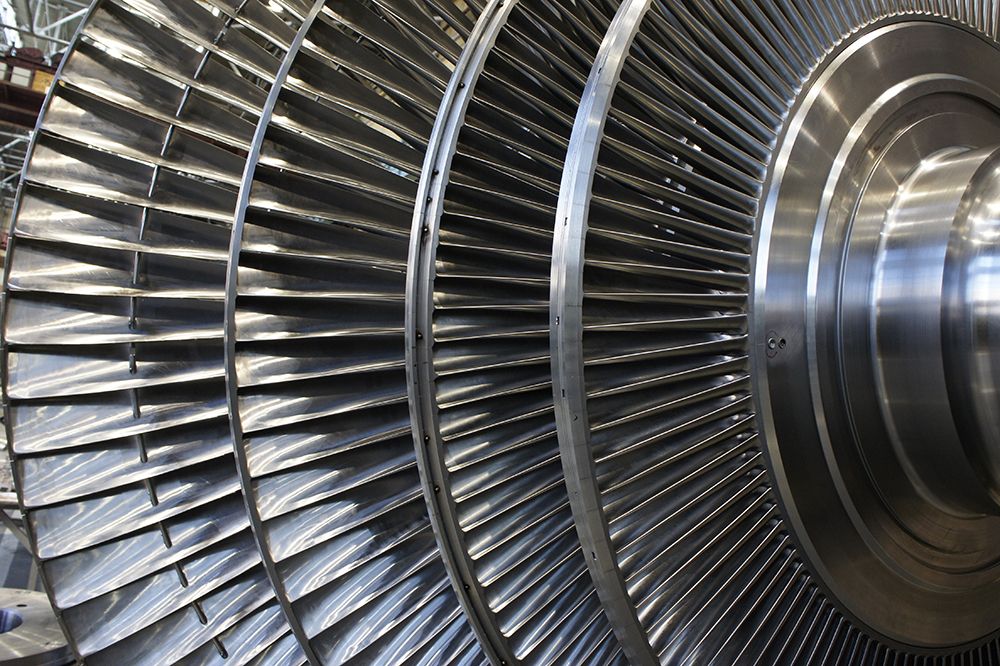

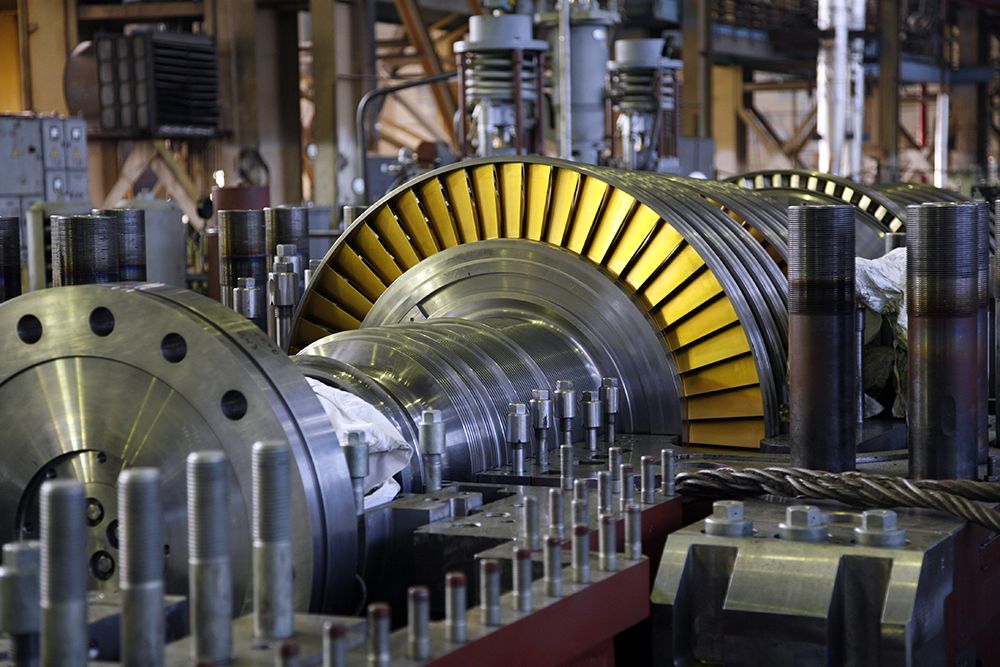

- паровые турбины различных типов мощностью до 1200 МВт;

- турбогенераторы различных типов мощностью до 1200 МВт;

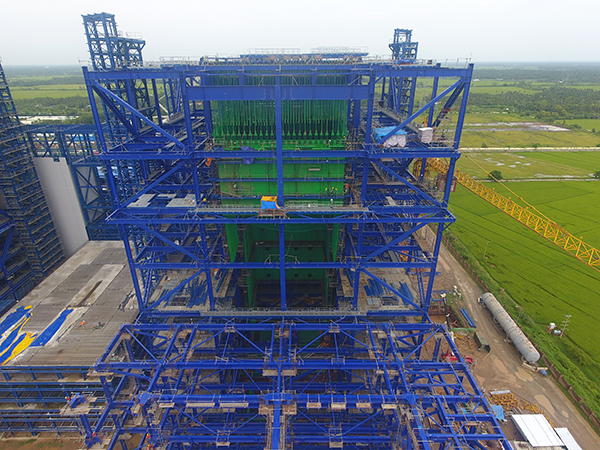

- котельное оборудование: энергетические котлы, котлы-утилизаторы, теплообменное вспомогательное оборудование и др.;

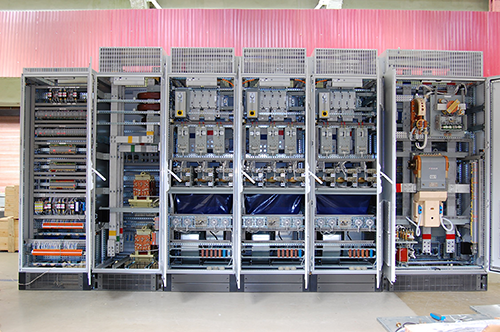

- электротехнические системы автоматики;

- дополнительное оборудование: конденсаторы, маслоохладители, КПУ, обратные клапаны на отборах пара, фильтры и др.

- обследование;

- проектирование энергооборудования различных модификаций и мощностей, а также систем автоматики на основе самых прогрессивных технологий;

- закупки, производство и комплектацию;

- монтаж и пусконаладку;

- приемочные испытания, ввод в эксплуатацию и гарантийные испытания;

- сервис в гарантийный и послегарантийный периоды;

- модернизацию оборудования;

- обучение персонала заказчика.

- автоматизация машинного зала под ключ, включая системы автоматического управления агрегатами и вспомогательным оборудованием, системы защит (гидромеханических и электрических), системы виброконтроля;

- aвтоматизация основного оборудования ТЭС, в том числе: регуляторы частоты и мощности турбоагрегатов, системы теплового контроля, системы виброконтроля, системы технологической автоматики, системы управления вспомогательным оборудованием;

- автоматизация теплоэлектростанции под ключ, включая системы автоматического управления турбоагрегатами, системы управления и контроля общестанционных систем, системы управления распределительными устройствами, верхний уровень управления, в том числе общестанционные регуляторы активной и реактивной мощности.

Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, а также обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

В течение всего срока службы оборудования заказчикам предоставляется широкий спектр услуг в области сервисного обслуживания: шефмонтаж, шефналадку, шефнадзор, ревизия, ремонт, поставка и замена необходимых запасных частей и компонентов, – при этом гарантируется высокое качество и надежность работы поставляемого оборудования.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<p>Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.</p> <p>Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, а также обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.</p> <p>В течение всего срока службы оборудования заказчикам предоставляется широкий спектр услуг в области сервисного обслуживания: шефмонтаж, шефналадку, шефнадзор, ревизия, ремонт, поставка и замена необходимых запасных частей и компонентов, – при этом гарантируется высокое качество и надежность работы поставляемого оборудования.</p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16968', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, а также обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

В течение всего срока службы оборудования заказчикам предоставляется широкий спектр услуг в области сервисного обслуживания: шефмонтаж, шефналадку, шефнадзор, ревизия, ремонт, поставка и замена необходимых запасных частей и компонентов, – при этом гарантируется высокое качество и надежность работы поставляемого оборудования.

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, а также обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

В течение всего срока службы оборудования заказчикам предоставляется широкий спектр услуг в области сервисного обслуживания: шефмонтаж, шефналадку, шефнадзор, ревизия, ремонт, поставка и замена необходимых запасных частей и компонентов, – при этом гарантируется высокое качество и надежность работы поставляемого оборудования.

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16969', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB4' => array ( 'ID' => '21', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 4', 'ACTIVE' => 'Y', 'SORT' => '400', 'CODE' => 'TAB4', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 4', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16970', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB5' => array ( 'ID' => '22', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 5', 'ACTIVE' => 'Y', 'SORT' => '500', 'CODE' => 'TAB5', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 5', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16971', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB6' => array ( 'ID' => '23', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 6', 'ACTIVE' => 'Y', 'SORT' => '600', 'CODE' => 'TAB6', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 6', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16972', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'EQUIPMENT' => NULL, 'SERVICE' => NULL, ), 'DISPLAY_PROPERTIES' => array ( ), 'IPROPERTY_VALUES' => array ( ), ), 1 => array ( 'ID' => '3243', '~ID' => '3243', 'IBLOCK_ID' => '6', '~IBLOCK_ID' => '6', 'IBLOCK_SECTION_ID' => '15', '~IBLOCK_SECTION_ID' => '15', 'NAME' => 'Котельный остров', '~NAME' => 'Котельный остров', 'ACTIVE_FROM' => NULL, '~ACTIVE_FROM' => NULL, 'TIMESTAMP_X' => '15.12.2025 10:14:29', '~TIMESTAMP_X' => '15.12.2025 10:14:29', 'DETAIL_PAGE_URL' => '/energy-solutions/thermal/', '~DETAIL_PAGE_URL' => '/energy-solutions/thermal/', 'LIST_PAGE_URL' => '/energysolutions/', '~LIST_PAGE_URL' => '/energysolutions/', 'DETAIL_TEXT' => '', '~DETAIL_TEXT' => '', 'DETAIL_TEXT_TYPE' => 'text', '~DETAIL_TEXT_TYPE' => 'text', 'PREVIEW_TEXT' => '', '~PREVIEW_TEXT' => '', 'PREVIEW_TEXT_TYPE' => 'text', '~PREVIEW_TEXT_TYPE' => 'text', 'PREVIEW_PICTURE' => array ( 'ID' => '1880', 'TIMESTAMP_X' => '15.12.2025 10:14:29', 'MODULE_ID' => 'iblock', 'HEIGHT' => '450', 'WIDTH' => '600', 'FILE_SIZE' => '563137', 'CONTENT_TYPE' => 'image/png', 'SUBDIR' => 'iblock/abb', 'FILE_NAME' => 'ofjbbzsd6yi2m6r6oegwlrl2oegyi90d.png', 'ORIGINAL_NAME' => 'ki.png', 'DESCRIPTION' => '', 'HANDLER_ID' => NULL, 'EXTERNAL_ID' => '5ff6fb8548dc8ca0bb7c01222e6ab22a', 'VERSION_ORIGINAL_ID' => '', 'META' => '', 'SRC' => '/upload/iblock/abb/ofjbbzsd6yi2m6r6oegwlrl2oegyi90d.png', 'UNSAFE_SRC' => '/upload/iblock/abb/ofjbbzsd6yi2m6r6oegwlrl2oegyi90d.png', 'SAFE_SRC' => '/upload/iblock/abb/ofjbbzsd6yi2m6r6oegwlrl2oegyi90d.png', 'ALT' => 'Котельный остров', 'TITLE' => 'Котельный остров', ), '~PREVIEW_PICTURE' => '1880', 'LANG_DIR' => '/', '~LANG_DIR' => '/', 'CODE' => '', '~CODE' => '', 'EXTERNAL_ID' => '3243', '~EXTERNAL_ID' => '3243', 'IBLOCK_TYPE_ID' => 'energysolutions', '~IBLOCK_TYPE_ID' => 'energysolutions', 'IBLOCK_CODE' => '', '~IBLOCK_CODE' => '', 'IBLOCK_EXTERNAL_ID' => NULL, '~IBLOCK_EXTERNAL_ID' => NULL, 'LID' => 's1', '~LID' => 's1', 'EDIT_LINK' => '', 'DELETE_LINK' => '', 'DISPLAY_ACTIVE_FROM' => '', 'FIELDS' => array ( ), 'PROPERTIES' => array ( 'TAB_HEADERS' => array ( 'ID' => '24', 'IBLOCK_ID' => '6', 'NAME' => 'Заголовки вкладок', 'ACTIVE' => 'Y', 'SORT' => '50', 'CODE' => 'TAB_HEADERS', 'DEFAULT_VALUE' => '', 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => NULL, 'USER_TYPE_SETTINGS' => array ( ), 'HINT' => '', '~NAME' => 'Заголовки вкладок', '~DEFAULT_VALUE' => '', 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => 'Оборудование котельного острова', ), 'PROPERTY_VALUE_ID' => array ( 0 => '16983', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => 'Оборудование котельного острова', ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB1' => array ( 'ID' => '15', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 1', 'ACTIVE' => 'Y', 'SORT' => '100', 'CODE' => 'TAB1', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 1', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'TEXT' => '<p>Котельное оборудование включает энергетические паровые котлы, барабанные и прямоточные, производительностью от 50 до 3 950 тонн пара в час на рабочее давление до 27,7 МПа и более для работы на всех видах энергетического топлива.</p> <p>Прямоточные котлы для энергоблоков 1200, 800, 600, 300 МВт на сверхкритическое давление пара (СКД) предназначены для мощных тепловых электростанций России и мира. По основным показателям надежности и экономичности эти котлы соответствуют современному уровню зарубежного котлостроения передовых фирм, что подтверждается многолетним опытом их эксплуатации.</p>', 'HEADER' => 'Котельное оборудование', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 1 => array ( 'TEXT' => '<p>Котлы-утилизаторы, паровые и водогрейные с горизонтальным потоком газа, с полной естественной циркуляцией, с дожигающим устройством или без него, на одно, два или три давления пара, позволяют удовлетворить практически любые требования заказчика по применению котлов на энергетических объектах в схемах за всеми типами газовых турбин единичной мощностью до 375 МВт и выше для блоков ПГУ единичной электрической мощностью до 800 МВт и выше для различных энергетических объектов.</p> <p>Отличительной особенностью котлов-утилизаторов является то, что каждый котел уникален и разрабатывается индивидуально под нужды заказчика.</p>', 'HEADER' => 'Котлы-утилизаторы', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 2 => array ( 'TEXT' => '<p>Производство теплообменного оборудования высокого и низкого давлений.</p> <p>Теплообменное и водоподготовительное оборудование успешно эксплуатируется на всех тепловых станциях России, а также за рубежом.</p>', 'HEADER' => 'Теплообменное оборудование', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16975', 1 => '16976', 2 => '16977', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', ), '~VALUE' => array ( 0 => array ( 'TEXT' => 'Котельное оборудование включает энергетические паровые котлы, барабанные и прямоточные, производительностью от 50 до 3 950 тонн пара в час на рабочее давление до 27,7 МПа и более для работы на всех видах энергетического топлива.

Прямоточные котлы для энергоблоков 1200, 800, 600, 300 МВт на сверхкритическое давление пара (СКД) предназначены для мощных тепловых электростанций России и мира. По основным показателям надежности и экономичности эти котлы соответствуют современному уровню зарубежного котлостроения передовых фирм, что подтверждается многолетним опытом их эксплуатации.

', 'HEADER' => 'Котельное оборудование', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 1 => array ( 'TEXT' => 'Котлы-утилизаторы, паровые и водогрейные с горизонтальным потоком газа, с полной естественной циркуляцией, с дожигающим устройством или без него, на одно, два или три давления пара, позволяют удовлетворить практически любые требования заказчика по применению котлов на энергетических объектах в схемах за всеми типами газовых турбин единичной мощностью до 375 МВт и выше для блоков ПГУ единичной электрической мощностью до 800 МВт и выше для различных энергетических объектов.

Отличительной особенностью котлов-утилизаторов является то, что каждый котел уникален и разрабатывается индивидуально под нужды заказчика.

', 'HEADER' => 'Котлы-утилизаторы', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 2 => array ( 'TEXT' => 'Производство теплообменного оборудования высокого и низкого давлений.

Теплообменное и водоподготовительное оборудование успешно эксплуатируется на всех тепловых станциях России, а также за рубежом.

', 'HEADER' => 'Теплообменное оборудование', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', ), ), 'TAB2' => array ( 'ID' => '16', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 2', 'ACTIVE' => 'Y', 'SORT' => '200', 'CODE' => 'TAB2', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 2', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16978', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16979', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB4' => array ( 'ID' => '21', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 4', 'ACTIVE' => 'Y', 'SORT' => '400', 'CODE' => 'TAB4', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 4', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16980', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB5' => array ( 'ID' => '22', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 5', 'ACTIVE' => 'Y', 'SORT' => '500', 'CODE' => 'TAB5', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 5', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16981', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB6' => array ( 'ID' => '23', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 6', 'ACTIVE' => 'Y', 'SORT' => '600', 'CODE' => 'TAB6', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 6', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16982', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '{"TEXT_VALUE":null}', ), 'TYPE' => 'text', 'TEXT_VALUE' => '{"TEXT_VALUE":null}', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'EQUIPMENT' => NULL, 'SERVICE' => NULL, ), 'DISPLAY_PROPERTIES' => array ( ), 'IPROPERTY_VALUES' => array ( ), ), 2 => array ( 'ID' => '3244', '~ID' => '3244', 'IBLOCK_ID' => '6', '~IBLOCK_ID' => '6', 'IBLOCK_SECTION_ID' => '15', '~IBLOCK_SECTION_ID' => '15', 'NAME' => 'Паровые турбины', '~NAME' => 'Паровые турбины', 'ACTIVE_FROM' => NULL, '~ACTIVE_FROM' => NULL, 'TIMESTAMP_X' => '26.01.2026 17:42:25', '~TIMESTAMP_X' => '26.01.2026 17:42:25', 'DETAIL_PAGE_URL' => '/energy-solutions/thermal/', '~DETAIL_PAGE_URL' => '/energy-solutions/thermal/', 'LIST_PAGE_URL' => '/energysolutions/', '~LIST_PAGE_URL' => '/energysolutions/', 'DETAIL_TEXT' => '', '~DETAIL_TEXT' => '', 'DETAIL_TEXT_TYPE' => 'text', '~DETAIL_TEXT_TYPE' => 'text', 'PREVIEW_TEXT' => '', '~PREVIEW_TEXT' => '', 'PREVIEW_TEXT_TYPE' => 'text', '~PREVIEW_TEXT_TYPE' => 'text', 'PREVIEW_PICTURE' => array ( 'ID' => '1884', 'TIMESTAMP_X' => '26.01.2026 17:42:25', 'MODULE_ID' => 'iblock', 'HEIGHT' => '400', 'WIDTH' => '600', 'FILE_SIZE' => '474804', 'CONTENT_TYPE' => 'image/png', 'SUBDIR' => 'iblock/88f', 'FILE_NAME' => 'hqi2vny3lvab1tq4ijt6ih9ip8ocjh3o.png', 'ORIGINAL_NAME' => 'ast.png', 'DESCRIPTION' => '', 'HANDLER_ID' => NULL, 'EXTERNAL_ID' => '9fcce8f69a3c1c891ab219fcd1110748', 'VERSION_ORIGINAL_ID' => '', 'META' => '', 'SRC' => '/upload/iblock/88f/hqi2vny3lvab1tq4ijt6ih9ip8ocjh3o.png', 'UNSAFE_SRC' => '/upload/iblock/88f/hqi2vny3lvab1tq4ijt6ih9ip8ocjh3o.png', 'SAFE_SRC' => '/upload/iblock/88f/hqi2vny3lvab1tq4ijt6ih9ip8ocjh3o.png', 'ALT' => 'Паровые турбины', 'TITLE' => 'Паровые турбины', ), '~PREVIEW_PICTURE' => '1884', 'LANG_DIR' => '/', '~LANG_DIR' => '/', 'CODE' => '', '~CODE' => '', 'EXTERNAL_ID' => '3244', '~EXTERNAL_ID' => '3244', 'IBLOCK_TYPE_ID' => 'energysolutions', '~IBLOCK_TYPE_ID' => 'energysolutions', 'IBLOCK_CODE' => '', '~IBLOCK_CODE' => '', 'IBLOCK_EXTERNAL_ID' => NULL, '~IBLOCK_EXTERNAL_ID' => NULL, 'LID' => 's1', '~LID' => 's1', 'EDIT_LINK' => '', 'DELETE_LINK' => '', 'DISPLAY_ACTIVE_FROM' => '', 'FIELDS' => array ( ), 'PROPERTIES' => array ( 'TAB_HEADERS' => array ( 'ID' => '24', 'IBLOCK_ID' => '6', 'NAME' => 'Заголовки вкладок', 'ACTIVE' => 'Y', 'SORT' => '50', 'CODE' => 'TAB_HEADERS', 'DEFAULT_VALUE' => '', 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => NULL, 'USER_TYPE_SETTINGS' => array ( ), 'HINT' => '', '~NAME' => 'Заголовки вкладок', '~DEFAULT_VALUE' => '', 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', 4 => 'Фотогалерея', ), 'PROPERTY_VALUE_ID' => array ( 0 => '16994', 1 => '16995', 2 => '16996', 3 => '16997', 4 => '16998', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', 4 => '', ), '~VALUE' => array ( 0 => 'Основные типы', 1 => 'Преимущества', 2 => 'Вспомогательное оборудование', 3 => 'Сервис', 4 => 'Фотогалерея', ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', 4 => '', ), ), 'TAB1' => array ( 'ID' => '15', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 1', 'ACTIVE' => 'Y', 'SORT' => '100', 'CODE' => 'TAB1', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 1', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'Паровые турбины большой мощности от 800 МВт и выше

| К-1200-240 | К-800-240 | - |

Паровые турбины средней мощности от 100 до 800 МВт

| К-660-247 | К-500-240 | К-500-166-1(2) |

| К-330-240 | К-300-170 | ТК-330-240 |

| К-300-170-1Р | К-330-23,5-2Р | К-255-162 |

| К-225-12,8-3Р(4P) | К-225-12,8 | К-225-12,8-3 |

| К-215-130-1(2) | К-210-130-8 | К-200-181 |

| Т-185-12,8-1(2) | Т-180-130-1(2) | Т-185/210-16,0-Р |

| К-165-130 | Т-150-7,7 | К-160-7,5 |

| К-110-6,5 | Т-140-145 | Т-130/160-12,8 |

| Т-120/140-12,8 | Т-115-8,8 | Т-120-12,8 |

| КТ-115-8,8-2 | КТ-120-8,8-2M | КТ-120-12,8 |

| К-110-140 | К-100-90 | - |

Паровые турбины малой мощности до 100 МВт

| ПТ-80-130 | ПТР-80-130 | К-80-7,0 |

| ПТ-65-130 | ПТ-65-90 | Т-60-112 |

| Р-25-8,8-1(2) | Р-50-90(130) | Р-85-8,8 |

| К-55-90 | К-55-60 | Т-50-8,8 |

| К-40-62 | ПТ-30-8,8 | ПТ-40/50-8,8 |

| ПР-30-2,9 | ПТР-30-2,9 | ПТ-30-3,4 |

| ПТ-30-2,9 | ПТ-35/55-3,2 | Т-30-2,9 |

| Т-25-3,4 | П-30-2,9 | - |

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<style> .table-wrap { width: 100%; overflow-x: auto; } .responsive-table { width: 100%; border-collapse: collapse; min-width: 480px; } .responsive-table td { padding: 12px 16px; text-align: center; white-space: nowrap; border: 1px solid #01ADBA; } </style> <h4>Паровые турбины большой мощности от 800 МВт и выше</h4> <div class="table-wrap"> <table class="responsive-table"> <tbody> <tr> <td> К-1200-240 </td> <td> К-800-240 </td> <td> - </td> </tr> </tbody> </table> </div> <br> <h4>Паровые турбины средней мощности от 100 до 800 МВт</h4> <div class="table-wrap"> <table class="responsive-table"> <tbody> <tr> <td> К-660-247 </td> <td> К-500-240 </td> <td> К-500-166-1(2) </td> </tr> <tr> <td> К-330-240 </td> <td> К-300-170 </td> <td> ТК-330-240 </td> </tr> <tr> <td> К-300-170-1Р </td> <td> К-330-23,5-2Р </td> <td> К-255-162 </td> </tr> <tr> <td> К-225-12,8-3Р(4P) </td> <td> К-225-12,8 </td> <td> К-225-12,8-3 </td> </tr> <tr> <td> К-215-130-1(2) </td> <td> К-210-130-8 </td> <td> К-200-181 </td> </tr> <tr> <td> Т-185-12,8-1(2) </td> <td> Т-180-130-1(2) </td> <td> Т-185/210-16,0-Р </td> </tr> <tr> <td> К-165-130 </td> <td> Т-150-7,7 </td> <td> К-160-7,5 </td> </tr> <tr> <td> К-110-6,5 </td> <td> Т-140-145 </td> <td> Т-130/160-12,8 </td> </tr> <tr> <td> Т-120/140-12,8 </td> <td> Т-115-8,8 </td> <td> Т-120-12,8 </td> </tr> <tr> <td> КТ-115-8,8-2 </td> <td> КТ-120-8,8-2M </td> <td> КТ-120-12,8 </td> </tr> <tr> <td> К-110-140 </td> <td> К-100-90 </td> <td> - </td> </tr> </tbody> </table> </div> <br> <h4>Паровые турбины малой мощности до 100 МВт</h4> <div class="table-wrap"> <table class="responsive-table"> <tbody> <tr> <td> ПТ-80-130 </td> <td> ПТР-80-130 </td> <td> К-80-7,0 </td> </tr> <tr> <td> ПТ-65-130 </td> <td> ПТ-65-90 </td> <td> Т-60-112 </td> </tr> <tr> <td> Р-25-8,8-1(2) </td> <td> Р-50-90(130) </td> <td> Р-85-8,8 </td> </tr> <tr> <td> К-55-90 </td> <td> К-55-60 </td> <td> Т-50-8,8 </td> </tr> <tr> <td> К-40-62 </td> <td> ПТ-30-8,8 </td> <td> ПТ-40/50-8,8 </td> </tr> <tr> <td> ПР-30-2,9 </td> <td> ПТР-30-2,9 </td> <td> ПТ-30-3,4 </td> </tr> <tr> <td> ПТ-30-2,9 </td> <td> ПТ-35/55-3,2 </td> <td> Т-30-2,9 </td> </tr> <tr> <td> Т-25-3,4 </td> <td> П-30-2,9 </td> <td> - </td> </tr> </tbody> </table> </div> <br>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16984', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '

Паровые турбины большой мощности от 800 МВт и выше

| К-1200-240 | К-800-240 | - |

Паровые турбины средней мощности от 100 до 800 МВт

| К-660-247 | К-500-240 | К-500-166-1(2) |

| К-330-240 | К-300-170 | ТК-330-240 |

| К-300-170-1Р | К-330-23,5-2Р | К-255-162 |

| К-225-12,8-3Р(4P) | К-225-12,8 | К-225-12,8-3 |

| К-215-130-1(2) | К-210-130-8 | К-200-181 |

| Т-185-12,8-1(2) | Т-180-130-1(2) | Т-185/210-16,0-Р |

| К-165-130 | Т-150-7,7 | К-160-7,5 |

| К-110-6,5 | Т-140-145 | Т-130/160-12,8 |

| Т-120/140-12,8 | Т-115-8,8 | Т-120-12,8 |

| КТ-115-8,8-2 | КТ-120-8,8-2M | КТ-120-12,8 |

| К-110-140 | К-100-90 | - |

Паровые турбины малой мощности до 100 МВт

| ПТ-80-130 | ПТР-80-130 | К-80-7,0 |

| ПТ-65-130 | ПТ-65-90 | Т-60-112 |

| Р-25-8,8-1(2) | Р-50-90(130) | Р-85-8,8 |

| К-55-90 | К-55-60 | Т-50-8,8 |

| К-40-62 | ПТ-30-8,8 | ПТ-40/50-8,8 |

| ПР-30-2,9 | ПТР-30-2,9 | ПТ-30-3,4 |

| ПТ-30-2,9 | ПТ-35/55-3,2 | Т-30-2,9 |

| Т-25-3,4 | П-30-2,9 | - |

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '

Паровые турбины большой мощности от 800 МВт и выше

| К-1200-240 | К-800-240 | - |

Паровые турбины средней мощности от 100 до 800 МВт

| К-660-247 | К-500-240 | К-500-166-1(2) |

| К-330-240 | К-300-170 | ТК-330-240 |

| К-300-170-1Р | К-330-23,5-2Р | К-255-162 |

| К-225-12,8-3Р(4P) | К-225-12,8 | К-225-12,8-3 |

| К-215-130-1(2) | К-210-130-8 | К-200-181 |

| Т-185-12,8-1(2) | Т-180-130-1(2) | Т-185/210-16,0-Р |

| К-165-130 | Т-150-7,7 | К-160-7,5 |

| К-110-6,5 | Т-140-145 | Т-130/160-12,8 |

| Т-120/140-12,8 | Т-115-8,8 | Т-120-12,8 |

| КТ-115-8,8-2 | КТ-120-8,8-2M | КТ-120-12,8 |

| К-110-140 | К-100-90 | - |

Паровые турбины малой мощности до 100 МВт

| ПТ-80-130 | ПТР-80-130 | К-80-7,0 |

| ПТ-65-130 | ПТ-65-90 | Т-60-112 |

| Р-25-8,8-1(2) | Р-50-90(130) | Р-85-8,8 |

| К-55-90 | К-55-60 | Т-50-8,8 |

| К-40-62 | ПТ-30-8,8 | ПТ-40/50-8,8 |

| ПР-30-2,9 | ПТР-30-2,9 | ПТ-30-3,4 |

| ПТ-30-2,9 | ПТ-35/55-3,2 | Т-30-2,9 |

| Т-25-3,4 | П-30-2,9 | - |

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB2' => array ( 'ID' => '16', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 2', 'ACTIVE' => 'Y', 'SORT' => '200', 'CODE' => 'TAB2', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 2', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'TEXT' => '<p>Технико-экономические показатели выпускаемых турбин по характеристикам проточных частей показывают КПД на уровне ведущих мировых производителей. Многолетний опыт эксплуатации турбин позволяет сегодня уверенно гарантировать их работоспособность в течение более 40 лет и межремонтный период не менее 6 лет.</p> <h4><strong>Высокие показатели экономичности и надежности паровых турбин компании «Силовые машины» обеспечены:</strong></h4> <ul> <li>аэродинамическими экспериментальными испытаниями лопаток, подтверждающими как их надежность, так и эффективность;</li> <li>плавными меридиальными обводами проточной части;</li> <li>проверками конструкции лопаток CFD-методами;</li> <li>трехмерным профилированием направляющих лопаток;</li> <li>оптимизацией паровпусков, отборов и выхлопов CFD-методами;</li> <li>новыми усовершенствованными конструкциями уплотнений;</li> <li>внедрением современных прогрессивных методов проектирования, а также технологий и оборудования от ведущих российских и мировых производителей.</li> </ul>', 'HEADER' => 'Высокая экономичность и надежность', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 1 => array ( 'TEXT' => '<p>Снижение потерь достигается применением высокоэкономичного облопачивания, современных типов уплотнений, развитого влагоудаления в конструкции проточной части низкого давления, а также развитой системы регенеративных подогревателей.</p>', 'HEADER' => 'Снижение потерь', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 2 => array ( 'TEXT' => '<p>Рабочие лопатки всех ступеней выполняются с цельнофрезерованными бандажами, что повышает надежность и эксплуатационные характеристики ступеней. Специалистами «Силовых машин» разработаны и внедрены новые типы высокоэффективных уплотнений, которые позволяют уменьшить периферийные зазоры рабочих лопаток и обеспечить снижение протечек.</p>', 'HEADER' => 'Рабочие лопатки', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 3 => array ( 'TEXT' => '<p>Подход «Силовых машин» к разработке нового оборудования соответствует главной тенденции развития энергетики – постоянному увеличению КПД за счет повышения начальных параметров пара и совершенствования конструкции турбины.</p> <p>При создании паровых турбин используется принцип модульного проектирования, основанный на применении базовых элементов: цилиндров, группы ступеней, отдельных ступеней, роторов, корпусов, подшипников и других. Базовые элементы турбин имеют высокую степень конструкторско-технологической отработки и подтвержденные эксплуатационные характеристики. Такой подход позволяет воплотить в новых конструкциях все положительные наработки, накопленные при эксплуатации обширного парка турбин-прототипов,а также сократить время выполнения проекта.</p>', 'HEADER' => 'Общие принципы проектирования и исследований', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '16985', 1 => '16986', 2 => '16987', 3 => '16988', ), 'DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), '~VALUE' => array ( 0 => array ( 'TEXT' => '

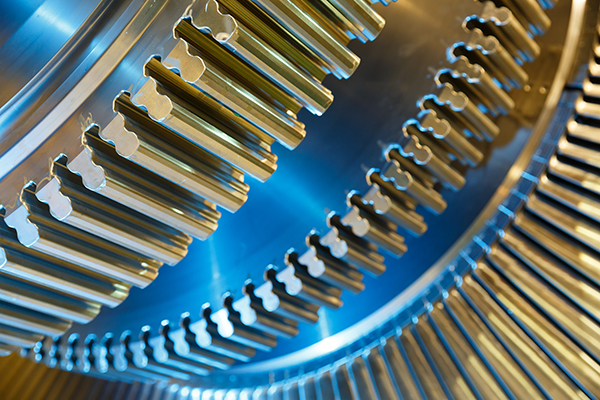

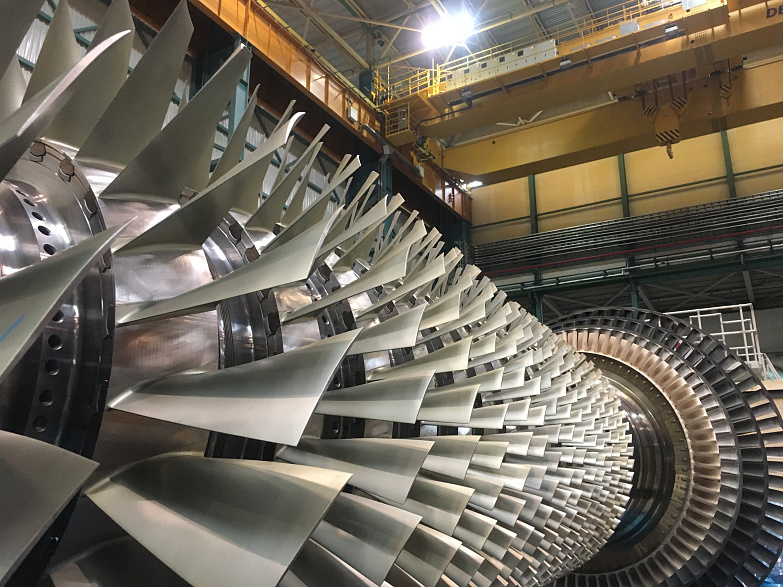

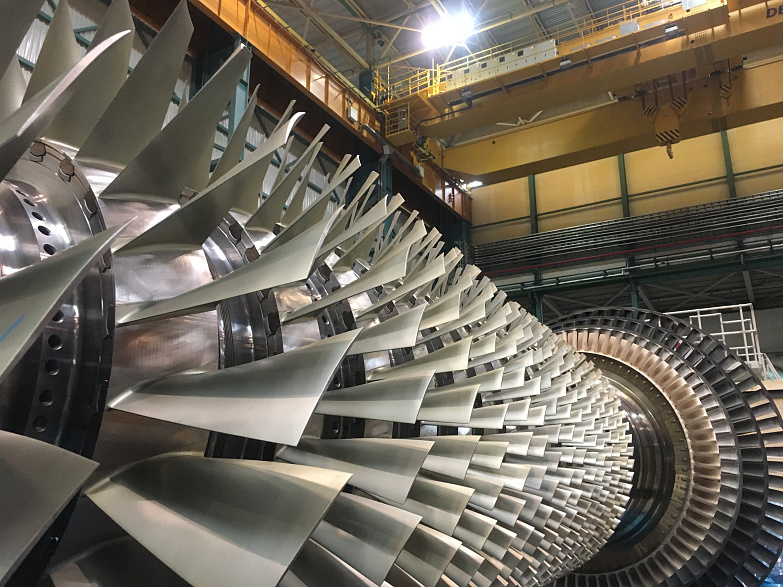

Технико-экономические показатели выпускаемых турбин по характеристикам проточных частей показывают КПД на уровне ведущих мировых производителей. Многолетний опыт эксплуатации турбин позволяет сегодня уверенно гарантировать их работоспособность в течение более 40 лет и межремонтный период не менее 6 лет.

Высокие показатели экономичности и надежности паровых турбин компании «Силовые машины» обеспечены:

- аэродинамическими экспериментальными испытаниями лопаток, подтверждающими как их надежность, так и эффективность;

- плавными меридиальными обводами проточной части;

- проверками конструкции лопаток CFD-методами;

- трехмерным профилированием направляющих лопаток;

- оптимизацией паровпусков, отборов и выхлопов CFD-методами;

- новыми усовершенствованными конструкциями уплотнений;

- внедрением современных прогрессивных методов проектирования, а также технологий и оборудования от ведущих российских и мировых производителей.

Снижение потерь достигается применением высокоэкономичного облопачивания, современных типов уплотнений, развитого влагоудаления в конструкции проточной части низкого давления, а также развитой системы регенеративных подогревателей.

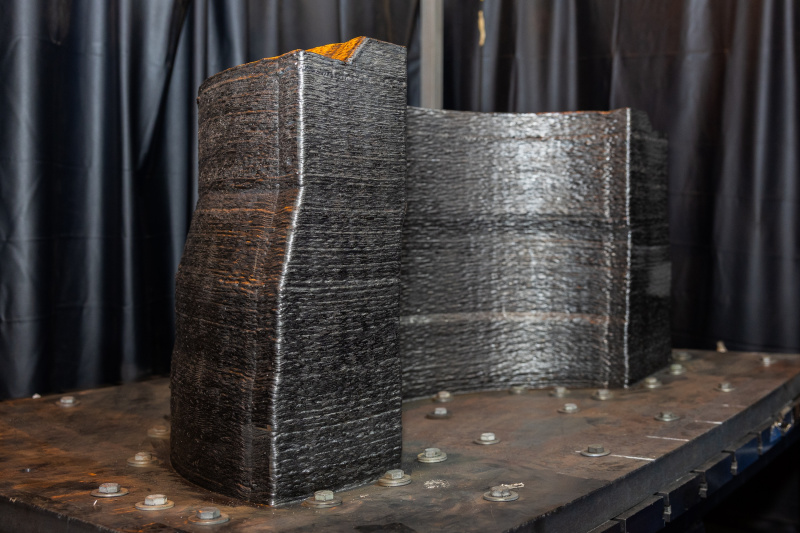

', 'HEADER' => 'Снижение потерь', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 2 => array ( 'TEXT' => 'Рабочие лопатки всех ступеней выполняются с цельнофрезерованными бандажами, что повышает надежность и эксплуатационные характеристики ступеней. Специалистами «Силовых машин» разработаны и внедрены новые типы высокоэффективных уплотнений, которые позволяют уменьшить периферийные зазоры рабочих лопаток и обеспечить снижение протечек.

', 'HEADER' => 'Рабочие лопатки', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), 3 => array ( 'TEXT' => 'Подход «Силовых машин» к разработке нового оборудования соответствует главной тенденции развития энергетики – постоянному увеличению КПД за счет повышения начальных параметров пара и совершенствования конструкции турбины.

При создании паровых турбин используется принцип модульного проектирования, основанный на применении базовых элементов: цилиндров, группы ступеней, отдельных ступеней, роторов, корпусов, подшипников и других. Базовые элементы турбин имеют высокую степень конструкторско-технологической отработки и подтвержденные эксплуатационные характеристики. Такой подход позволяет воплотить в новых конструкциях все положительные наработки, накопленные при эксплуатации обширного парка турбин-прототипов,а также сократить время выполнения проекта.

', 'HEADER' => 'Общие принципы проектирования и исследований', 'TYPE' => 'slider', 'TEXT_VALUE' => NULL, ), ), '~DESCRIPTION' => array ( 0 => '', 1 => '', 2 => '', 3 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => '- турбогенераторы различных типов мощностью до 1200 МВт;

- котельное оборудование: энергетические котлы, котлы-утилизаторы, теплообменное вспомогательное оборудование и др.;

- электротехнические системы автоматики;

- дополнительное оборудование: конденсаторы, маслоохладители, КПУ, обратные клапаны на отборах пара, фильтры и др.

- турбогенераторы различных типов мощностью до 1200 МВт;

- котельное оборудование: энергетические котлы, котлы-утилизаторы, теплообменное вспомогательное оборудование и др.;

- электротехнические системы автоматики;

- дополнительное оборудование: конденсаторы, маслоохладители, КПУ, обратные клапаны на отборах пара, фильтры и др.

- турбогенераторы различных типов мощностью до 1200 МВт;

- котельное оборудование: энергетические котлы, котлы-утилизаторы, теплообменное вспомогательное оборудование и др.;

- электротехнические системы автоматики;

- дополнительное оборудование: конденсаторы, маслоохладители, КПУ, обратные клапаны на отборах пара, фильтры и др.

Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, а также гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

Сервис паровых турбин от 50 до 1200 МВт

- полная или частичная модернизация цилиндров высокого, среднего и низкого давления турбин с увеличением или без увеличения расхода пара с целью повышения мощности и экономичности на 2–12% и снижения удельных расходов топлива на 3–10% (в зависимости от объемов реконструкции, исходного состояния оборудования и местных условий);

- модернизация паровых турбин с производственным отбором с целью увеличения их пропускной способности за счет снижения расхода пара на производственные нужды;

- реконструкция турбин с целью адаптации основного и вспомогательного оборудования блока к парогазовому циклу;

- организация дополнительных отборов из цилиндров высокого, среднего или низкого давления турбин 60–300 МВт для удовлетворения нужд потребителей в производственных и теплофикационных отборах;

- установка привключенных турбин 25–70 МВт, работающих на паре неиспользуемых производственных отборов паровых турбин;

- организация регулируемых теплофикационных отборов для конденсационных турбин 200– 1200 МВт для получения тепловой мощности от 100 до 300 Гкал/ч;

- модернизация клапанов, систем парораспределения и регулирования;

- модернизация систем контроля, вибромониторинга и диагностики;

- модернизация АСУ ТП с переходом на электронную систему;

- замена конденсаторов, совершенствование вспомогательного оборудования.

Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, а также гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

Сервис паровых турбин от 50 до 1200 МВт

- полная или частичная модернизация цилиндров высокого, среднего и низкого давления турбин с увеличением или без увеличения расхода пара с целью повышения мощности и экономичности на 2–12% и снижения удельных расходов топлива на 3–10% (в зависимости от объемов реконструкции, исходного состояния оборудования и местных условий);

- модернизация паровых турбин с производственным отбором с целью увеличения их пропускной способности за счет снижения расхода пара на производственные нужды;

- реконструкция турбин с целью адаптации основного и вспомогательного оборудования блока к парогазовому циклу;

- организация дополнительных отборов из цилиндров высокого, среднего или низкого давления турбин 60–300 МВт для удовлетворения нужд потребителей в производственных и теплофикационных отборах;

- установка привключенных турбин 25–70 МВт, работающих на паре неиспользуемых производственных отборов паровых турбин;

- организация регулируемых теплофикационных отборов для конденсационных турбин 200– 1200 МВт для получения тепловой мощности от 100 до 300 Гкал/ч;

- модернизация клапанов, систем парораспределения и регулирования;

- модернизация систем контроля, вибромониторинга и диагностики;

- модернизация АСУ ТП с переходом на электронную систему;

- замена конденсаторов, совершенствование вспомогательного оборудования.

Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, а также гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

Сервис паровых турбин от 50 до 1200 МВт

- полная или частичная модернизация цилиндров высокого, среднего и низкого давления турбин с увеличением или без увеличения расхода пара с целью повышения мощности и экономичности на 2–12% и снижения удельных расходов топлива на 3–10% (в зависимости от объемов реконструкции, исходного состояния оборудования и местных условий);

- модернизация паровых турбин с производственным отбором с целью увеличения их пропускной способности за счет снижения расхода пара на производственные нужды;

- реконструкция турбин с целью адаптации основного и вспомогательного оборудования блока к парогазовому циклу;

- организация дополнительных отборов из цилиндров высокого, среднего или низкого давления турбин 60–300 МВт для удовлетворения нужд потребителей в производственных и теплофикационных отборах;

- установка привключенных турбин 25–70 МВт, работающих на паре неиспользуемых производственных отборов паровых турбин;

- организация регулируемых теплофикационных отборов для конденсационных турбин 200– 1200 МВт для получения тепловой мощности от 100 до 300 Гкал/ч;

- модернизация клапанов, систем парораспределения и регулирования;

- модернизация систем контроля, вибромониторинга и диагностики;

- модернизация АСУ ТП с переходом на электронную систему;

- замена конденсаторов, совершенствование вспомогательного оборудования.

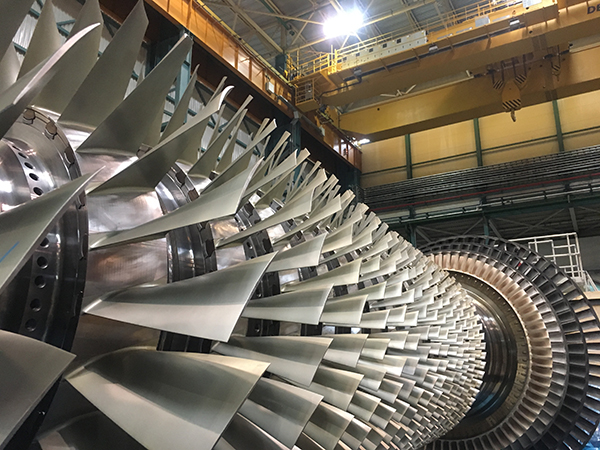

ГТЭ 170

Надежная газовая турбина предназначена для привода электрического генератора с частотой вращения 3000 об/мин при эксплуатации в простом или комбинированном цикле. Разработана с учетом требований государственных и отраслевых стандартов Российской Федерации. Первые головные образцы газовых турбин (версия ГТЭ-170.1) будут иметь высокие показатели надежности с параметрами цикла на уровне большинства установок, эксплуатируемых в России.

Версия ГТЭ-170.2 с повышенными параметрами находится в разработке. Чтобы привести параметры КПД к уровню передовых зарубежных аналогов при сохранении высокой надежности ГТУ, конструкторское бюро газотурбинных установок «Силовых машин» выполняет комплекс НИОКР в партнерстве с крупнейшими научными организациями РФ. В конструкции ГТЭ-170.2 будут модифицированы несколько ступеней компрессора, рабочие и направляющие лопатки турбины, в том числе система охлаждения лопаток.

Серийная поставка с ГТЭ-170.1 с 2023 года, ГТЭ-170.2 с 2026 года

ГТЭ-65

Компактная и эффективная газотурбинная установка среднего класса мощности ГТЭ-65 для работы в составе простого или комбинированного цикла.

Разработана для привода через редуктор электрического генератора с частотой вращения 3000 об/мин в простом или комбинированном цикле, а также как энергетический привод для промышленных устройств (компрессоров, насосов). Подходит для работы во всех диапазонах нагрузки. Обеспечивает низкий уровень выбросов NOx.

Серийная поставка с 2024 года

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<h3>ГТЭ 170</h3> <p> Надежная газовая турбина предназначена для привода электрического генератора с частотой вращения 3000 об/мин при эксплуатации в простом или комбинированном цикле. Разработана с учетом требований государственных и отраслевых стандартов Российской Федерации. Первые головные образцы газовых турбин (версия ГТЭ-170.1) будут иметь высокие показатели надежности с параметрами цикла на уровне большинства установок, эксплуатируемых в России. </p> <p> Версия ГТЭ-170.2 с повышенными параметрами находится в разработке. Чтобы привести параметры КПД к уровню передовых зарубежных аналогов при сохранении высокой надежности ГТУ, конструкторское бюро газотурбинных установок «Силовых машин» выполняет комплекс НИОКР в партнерстве с крупнейшими научными организациями РФ. В конструкции ГТЭ-170.2 будут модифицированы несколько ступеней компрессора, рабочие и направляющие лопатки турбины, в том числе система охлаждения лопаток. </p> <p> Серийная поставка с ГТЭ-170.1 с 2023 года, ГТЭ-170.2 с 2026 года </p> <h3>ГТЭ-65</h3> <p> Компактная и эффективная газотурбинная установка среднего класса мощности ГТЭ-65 для работы в составе простого или комбинированного цикла. </p> <p> Разработана для привода через редуктор электрического генератора с частотой вращения 3000 об/мин в простом или комбинированном цикле, а также как энергетический привод для промышленных устройств (компрессоров, насосов). Подходит для работы во всех диапазонах нагрузки. Обеспечивает низкий уровень выбросов NOx. </p> <p> Серийная поставка с 2024 года </p> <p> <a target="_blank" href="https://power-m.ru/customers/thermal-power/gas-turbines/#objectOne">Подробнее</a> </p> <!-- <p> Сегодня на территории Российской Федерации свыше 30 ГВт генерирующих мощностей работают в парогазовом цикле. Доля оборудования иностранных компаний в суммарной установленной мощности введенных в эксплуатацию ПГУ и ГТУ составляет более 70%. </p> <div> <img src="https://power-m.ru/bitrix/templates/turbine/assets/images/content/1.jpg"> <p> <strong>В 2018 году Правительством России в целях обеспечения энергобезопасности и энергонезависимости принято решение о воссоздании в стране отечественного производства газовых турбин.</strong> </p> <p> В это же время «Силовые машины», с учетом достижений в традиционной для предприятия области паровых турбин, значительным опытом в освоении новых видов продукции и накопленным опытом по созданию газотурбинных установок в прошлом, начали программу освоения производства современных отечественных энергетических газовых турбин класса ГТЭ-65 и ГТЭ-170. </p> <p> В 2019 году «Силовые машины» одержали победу в конкурсе Министерства промышленности и торговли РФ на право получения субсидии на проведение научно-исследовательских, опытно-конструкторских и технологических работ в рамках производства газовых турбин большой мощности. В настоящее время при поддержке Минпромторга России «Силовые машины» проводят комплекс НИОКР в партнерстве с ключевыми научно-исследовательскими и промышленными организациями страны - Сибирским отделением РАН, НПО ЦКТИ, ЦИАМ, ВТИ, ЦНИИТМАШ и многими другими. </p> <blockquote> <i>Благодаря этой работе «Силовые машины» смогут в краткосрочной перспективе предложить рынку две полностью российские газовые турбины — 65 МВт и 170 МВт.</i> </blockquote> <p> К концу 2019 года на предприятии было воссоздано конструкторское бюро газотурбинных установок, реализуется масштабный комплекс научно-исследовательских и опытно-конструкторских работ, определены отечественные поставщики критически важных комплектующих и заготовок, ведется модернизация собственной производственной и экспериментально-исследовательской базы. Первые образцы ГТЭ-170 будут запущены в опытно-промышленную эксплуатацию в 2022–2023 годах, а ГТЭ-65 — с 2024-го. </p> <p> Газовые турбины ГТЭ-65 и ГТЭ-170 могут использоваться в составе парогазовых установок как в моноблоке с индивидуальной паровой турбиной, так и в дубль-блоке с общей, на две ГТУ, паровой турбиной. </p> <p> Успешное освоение технологии производства газовых турбин российской компанией позволит снизить зависимость отечественной энергетики от импорта данного типа оборудования, обеспечит энергетическую и технологическую безопасность государства. </p> </div> <br> -->', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '17004', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'ГТЭ 170

Надежная газовая турбина предназначена для привода электрического генератора с частотой вращения 3000 об/мин при эксплуатации в простом или комбинированном цикле. Разработана с учетом требований государственных и отраслевых стандартов Российской Федерации. Первые головные образцы газовых турбин (версия ГТЭ-170.1) будут иметь высокие показатели надежности с параметрами цикла на уровне большинства установок, эксплуатируемых в России.

Версия ГТЭ-170.2 с повышенными параметрами находится в разработке. Чтобы привести параметры КПД к уровню передовых зарубежных аналогов при сохранении высокой надежности ГТУ, конструкторское бюро газотурбинных установок «Силовых машин» выполняет комплекс НИОКР в партнерстве с крупнейшими научными организациями РФ. В конструкции ГТЭ-170.2 будут модифицированы несколько ступеней компрессора, рабочие и направляющие лопатки турбины, в том числе система охлаждения лопаток.

Серийная поставка с ГТЭ-170.1 с 2023 года, ГТЭ-170.2 с 2026 года

ГТЭ-65

Компактная и эффективная газотурбинная установка среднего класса мощности ГТЭ-65 для работы в составе простого или комбинированного цикла.

Разработана для привода через редуктор электрического генератора с частотой вращения 3000 об/мин в простом или комбинированном цикле, а также как энергетический привод для промышленных устройств (компрессоров, насосов). Подходит для работы во всех диапазонах нагрузки. Обеспечивает низкий уровень выбросов NOx.

Серийная поставка с 2024 года

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'ГТЭ 170

Надежная газовая турбина предназначена для привода электрического генератора с частотой вращения 3000 об/мин при эксплуатации в простом или комбинированном цикле. Разработана с учетом требований государственных и отраслевых стандартов Российской Федерации. Первые головные образцы газовых турбин (версия ГТЭ-170.1) будут иметь высокие показатели надежности с параметрами цикла на уровне большинства установок, эксплуатируемых в России.

Версия ГТЭ-170.2 с повышенными параметрами находится в разработке. Чтобы привести параметры КПД к уровню передовых зарубежных аналогов при сохранении высокой надежности ГТУ, конструкторское бюро газотурбинных установок «Силовых машин» выполняет комплекс НИОКР в партнерстве с крупнейшими научными организациями РФ. В конструкции ГТЭ-170.2 будут модифицированы несколько ступеней компрессора, рабочие и направляющие лопатки турбины, в том числе система охлаждения лопаток.

Серийная поставка с ГТЭ-170.1 с 2023 года, ГТЭ-170.2 с 2026 года

ГТЭ-65

Компактная и эффективная газотурбинная установка среднего класса мощности ГТЭ-65 для работы в составе простого или комбинированного цикла.

Разработана для привода через редуктор электрического генератора с частотой вращения 3000 об/мин в простом или комбинированном цикле, а также как энергетический привод для промышленных устройств (компрессоров, насосов). Подходит для работы во всех диапазонах нагрузки. Обеспечивает низкий уровень выбросов NOx.

Серийная поставка с 2024 года

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB2' => array ( 'ID' => '16', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 2', 'ACTIVE' => 'Y', 'SORT' => '200', 'CODE' => 'TAB2', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 2', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'ГТЭ 170

| ГТЭ-170.1 | ГТЭ-170.2 | |

| Мощность на клеммах турбогенератора* | 155,3 МВт | 170 МВт |

| КПД на клеммах турбогенератора* | 34,1 % | 35,1 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 (при работе на газообразном топливе) | |

| Расход газов на выходе турбины | 509 кг/с | 535 кг/с |

| Температура на выходе турбины | 538 °С | 539 °С |

| Полный назначенный ресурс | 100000 ЭЧ | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ | 33000 ЭЧ |

| Масса турбогруппы | 192,0 т | 192,0 т |

| Масса камер сгорания | 51,2 т | 51,2 т |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %)

ГТЭ-65

| Мощность на клеммах турбогенератора* | 67,7 МВт |

| КПД на клеммах турбогенератора* | 36,2 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 |

| Расход газов на выходе турбины | 195 кг/с |

| Температура на выходе турбины | 555 °С |

| Частота вращения | 5441 об/мин. |

| Полный назначенный ресурс | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ |

| Масса турбогруппы | 62,0 t |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %).

', ), 'TYPE' => 'text', 'TEXT_VALUE' => '<h3>ГТЭ 170</h3> <table class="table" cellspacing="0" cellpadding="0"> <tbody> <tr class="table__row"> <td class="table__col table__col_head table__col_title"> </td> <td class="table__col table__col_head table__col_value"> ГТЭ-170.1 </td> <td class="table__col table__col_head table__col_value table__col_value_small"> ГТЭ-170.2 </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Мощность на клеммах турбогенератора* </td> <td class="table__col table__col_value"> 155,3 МВт </td> <td class="table__col table__col_value table__col_value_small"> 170 МВт </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> КПД на клеммах турбогенератора* </td> <td class="table__col table__col_value"> 34,1 % </td> <td class="table__col table__col_value table__col_value_small"> 35,1 % </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Концентрация оксидов азота в выхлопных газах </td> <td colspan="2" class="table__col table__col_value"> Не более 50 мг/м3 (при работе на газообразном топливе) </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Расход газов на выходе турбины </td> <td class="table__col table__col_value"> 509 кг/с </td> <td class="table__col table__col_value table__col_value_small"> 535 кг/с </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Температура на выходе турбины </td> <td class="table__col table__col_value"> 538 °С </td> <td class="table__col table__col_value table__col_value_small"> 539 °С </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Полный назначенный ресурс </td> <td class="table__col table__col_value"> 100000 ЭЧ </td> <td class="table__col table__col_value table__col_value_small"> 100000 ЭЧ </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Межремонтный ресурс </td> <td class="table__col table__col_value"> 33000 ЭЧ </td> <td class="table__col table__col_value table__col_value_small"> 33000 ЭЧ </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Масса турбогруппы </td> <td class="table__col table__col_value"> 192,0 т </td> <td class="table__col table__col_value table__col_value_small"> 192,0 т </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Масса камер сгорания </td> <td class="table__col table__col_value"> 51,2 т </td> <td class="table__col table__col_value table__col_value_small"> 51,2 т </td> </tr> </tbody> </table> <p class="object__table-caption"> * - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %) </p> <h3>ГТЭ-65</h3> <table class="table" cellspacing="0" cellpadding="0"> <tbody> <tr class="table__row"> <td class="table__col table__col_title"> Мощность на клеммах турбогенератора* </td> <td class="table__col table__col_value"> 67,7 МВт </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> КПД на клеммах турбогенератора* </td> <td class="table__col table__col_value"> 36,2 % </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Концентрация оксидов азота в выхлопных газах </td> <td class="table__col table__col_value"> Не более 50 мг/м3 </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Расход газов на выходе турбины </td> <td class="table__col table__col_value"> 195 кг/с </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Температура на выходе турбины </td> <td class="table__col table__col_value"> 555 °С </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Частота вращения </td> <td class="table__col table__col_value"> 5441 об/мин. </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Полный назначенный ресурс </td> <td class="table__col table__col_value"> 100000 ЭЧ </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Межремонтный ресурс </td> <td class="table__col table__col_value"> 33000 ЭЧ </td> </tr> <tr class="table__row"> <td class="table__col table__col_title"> Масса турбогруппы </td> <td class="table__col table__col_value"> 62,0 t </td> </tr> </tbody> </table> <p class="object__table-caption"> * - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %). </p>', ), ), 'PROPERTY_VALUE_ID' => array ( 0 => '17005', ), 'DESCRIPTION' => array ( 0 => '', ), '~VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'ГТЭ 170

| ГТЭ-170.1 | ГТЭ-170.2 | |

| Мощность на клеммах турбогенератора* | 155,3 МВт | 170 МВт |

| КПД на клеммах турбогенератора* | 34,1 % | 35,1 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 (при работе на газообразном топливе) | |

| Расход газов на выходе турбины | 509 кг/с | 535 кг/с |

| Температура на выходе турбины | 538 °С | 539 °С |

| Полный назначенный ресурс | 100000 ЭЧ | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ | 33000 ЭЧ |

| Масса турбогруппы | 192,0 т | 192,0 т |

| Масса камер сгорания | 51,2 т | 51,2 т |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %)

ГТЭ-65

| Мощность на клеммах турбогенератора* | 67,7 МВт |

| КПД на клеммах турбогенератора* | 36,2 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 |

| Расход газов на выходе турбины | 195 кг/с |

| Температура на выходе турбины | 555 °С |

| Частота вращения | 5441 об/мин. |

| Полный назначенный ресурс | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ |

| Масса турбогруппы | 62,0 t |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %).

', ), 'TYPE' => 'text', 'TEXT_VALUE' => 'ГТЭ 170

| ГТЭ-170.1 | ГТЭ-170.2 | |

| Мощность на клеммах турбогенератора* | 155,3 МВт | 170 МВт |

| КПД на клеммах турбогенератора* | 34,1 % | 35,1 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 (при работе на газообразном топливе) | |

| Расход газов на выходе турбины | 509 кг/с | 535 кг/с |

| Температура на выходе турбины | 538 °С | 539 °С |

| Полный назначенный ресурс | 100000 ЭЧ | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ | 33000 ЭЧ |

| Масса турбогруппы | 192,0 т | 192,0 т |

| Масса камер сгорания | 51,2 т | 51,2 т |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %)

ГТЭ-65

| Мощность на клеммах турбогенератора* | 67,7 МВт |

| КПД на клеммах турбогенератора* | 36,2 % |

| Концентрация оксидов азота в выхлопных газах | Не более 50 мг/м3 |

| Расход газов на выходе турбины | 195 кг/с |

| Температура на выходе турбины | 555 °С |

| Частота вращения | 5441 об/мин. |

| Полный назначенный ресурс | 100000 ЭЧ |

| Межремонтный ресурс | 33000 ЭЧ |

| Масса турбогруппы | 62,0 t |

* - данные предоставлены в нормальных условиях по ГОСТ 52200-2004 (tн=+15 °С, рн=0,1013 МПа, относительная влажность 60 %).

', ), ), '~DESCRIPTION' => array ( 0 => '', ), ), 'TAB3' => array ( 'ID' => '20', 'IBLOCK_ID' => '6', 'NAME' => 'Вкладка 3', 'ACTIVE' => 'Y', 'SORT' => '300', 'CODE' => 'TAB3', 'DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'PROPERTY_TYPE' => 'S', 'ROW_COUNT' => '1', 'COL_COUNT' => '30', 'LIST_TYPE' => 'L', 'MULTIPLE' => 'Y', 'XML_ID' => NULL, 'FILE_TYPE' => '', 'MULTIPLE_CNT' => '5', 'LINK_IBLOCK_ID' => '0', 'WITH_DESCRIPTION' => 'N', 'SEARCHABLE' => 'N', 'FILTRABLE' => 'N', 'IS_REQUIRED' => 'N', 'VERSION' => '1', 'USER_TYPE' => 'block', 'USER_TYPE_SETTINGS' => NULL, 'HINT' => '', '~NAME' => 'Вкладка 3', '~DEFAULT_VALUE' => array ( 'TEXT_VALUE' => NULL, ), 'VALUE_ENUM' => NULL, 'VALUE_XML_ID' => NULL, 'VALUE_SORT' => NULL, 'VALUE' => array ( 0 => array ( 'VALUE' => array ( 'TYPE' => 'text', 'VALUE' => 'ГТЭ 170

- 16-ступенчатый компрессор с регулируемым входным направляющим аппаратом для быстрой стабилизации частоты сети

- Две выносные камеры сгорания, обеспечивающие сжигание газообразного топлива с низким содержанием выбросов NOx

- Гибкий выбор топлива (газообразное, жидкое)

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 4-ступенчатая турбина с охлаждаемыми лопатками первой ступени и теплозащитными покрытиями лопаток 1-3 ступеней

Области применения:

Производство электрической энергии в простом и комбинированном цикле.

ГТЭ-65

ГТЭ-65 представляет собой одновальную конструкцию с редуктором и состоит из отдельно транспортируемых блоков. Турбогруппа - единый компактный транспортабельный блок, объединяющий компрессор, камеру сгорания и турбину.

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 16-ступенчатый компрессор с легко обслуживаемыми лопатками

- Три поворотных направляющих аппарата

- Низкоэмиссионная трубчато-кольцевая камера сгорания

- 4-ступенчатая турбина с охлаждаемыми лопатками на 1-3 ступени

Области применения:

Энергетика, промышленность

ГТЭ 170

- 16-ступенчатый компрессор с регулируемым входным направляющим аппаратом для быстрой стабилизации частоты сети

- Две выносные камеры сгорания, обеспечивающие сжигание газообразного топлива с низким содержанием выбросов NOx

- Гибкий выбор топлива (газообразное, жидкое)

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 4-ступенчатая турбина с охлаждаемыми лопатками первой ступени и теплозащитными покрытиями лопаток 1-3 ступеней

Области применения:

Производство электрической энергии в простом и комбинированном цикле.

ГТЭ-65

ГТЭ-65 представляет собой одновальную конструкцию с редуктором и состоит из отдельно транспортируемых блоков. Турбогруппа - единый компактный транспортабельный блок, объединяющий компрессор, камеру сгорания и турбину.

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 16-ступенчатый компрессор с легко обслуживаемыми лопатками

- Три поворотных направляющих аппарата

- Низкоэмиссионная трубчато-кольцевая камера сгорания

- 4-ступенчатая турбина с охлаждаемыми лопатками на 1-3 ступени

Области применения:

Энергетика, промышленность

ГТЭ 170

- 16-ступенчатый компрессор с регулируемым входным направляющим аппаратом для быстрой стабилизации частоты сети

- Две выносные камеры сгорания, обеспечивающие сжигание газообразного топлива с низким содержанием выбросов NOx

- Гибкий выбор топлива (газообразное, жидкое)

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 4-ступенчатая турбина с охлаждаемыми лопатками первой ступени и теплозащитными покрытиями лопаток 1-3 ступеней

Области применения:

Производство электрической энергии в простом и комбинированном цикле.

ГТЭ-65

ГТЭ-65 представляет собой одновальную конструкцию с редуктором и состоит из отдельно транспортируемых блоков. Турбогруппа - единый компактный транспортабельный блок, объединяющий компрессор, камеру сгорания и турбину.

- Составной ротор с хиртовым соединением дисков, стянутых одним болтом-стяжкой

- 16-ступенчатый компрессор с легко обслуживаемыми лопатками

- Три поворотных направляющих аппарата

- Низкоэмиссионная трубчато-кольцевая камера сгорания

- 4-ступенчатая турбина с охлаждаемыми лопатками на 1-3 ступени

Области применения:

Энергетика, промышленность

Помимо изготовления новых газовых турбин «Силовые машины» может предложить следующие сервисные решения:

- Долгосрочное сервисное обслуживания ГТУ собственного производства;

- Запасные части для ГТЭ-160 (SGT-2000E) российского производства;

- Замену вспомогательных систем газовых турбин ГТЭ-160 на аналоги отечественного производства;

- Услуги по балансировке роторов;

- Модернизация компрессора и упорного подшипника ГТЭ-160.

Помимо изготовления новых газовых турбин «Силовые машины» может предложить следующие сервисные решения:

- Долгосрочное сервисное обслуживания ГТУ собственного производства;

- Запасные части для ГТЭ-160 (SGT-2000E) российского производства;

- Замену вспомогательных систем газовых турбин ГТЭ-160 на аналоги отечественного производства;

- Услуги по балансировке роторов;

- Модернизация компрессора и упорного подшипника ГТЭ-160.

Помимо изготовления новых газовых турбин «Силовые машины» может предложить следующие сервисные решения:

- Долгосрочное сервисное обслуживания ГТУ собственного производства;

- Запасные части для ГТЭ-160 (SGT-2000E) российского производства;

- Замену вспомогательных систем газовых турбин ГТЭ-160 на аналоги отечественного производства;

- Услуги по балансировке роторов;

- Модернизация компрессора и упорного подшипника ГТЭ-160.

Синхронные турбогенераторы с воздушным охлаждением (серии Т3Ф, ТФ и ТА)

| Т3Ф-350-2 (проект) | Т3Ф-220-2 | Т3Ф-180-2 |

| Т3Ф-160-2М | Т3Ф-130-2 | Т3Ф-110-2М |

| Т3Ф-80-2М | Т3Ф-63-2М | - |

| ТФ-110-2/13,8 | ТФ-40-2Н | ТФ-35-2М5 |

| ТФ-25-2 | ТФ-25-4 | ТФ-18-2 |

| - | ТА-30-2 | ТА-25-2 |

| ТА-15-2/6,6 | ТА-12-2К | ТА-6-2 |

| - |

Синхронные турбогенераторы с водородным охлаждением (ТВФ)

| ТВФ-660-2 (проект) | ТВФ-165-2 | ТВФ-120-2 |

| ТВФ-100/3600 | ТВФ-63-2 | ТВФ-60/3600 |

Синхронные турбогенераторы с водородно-водяным охлаждением (ТВВ)

| ТВВ-1200-4 (проект) | ТВВ-1200-2 | ТВВ-1000-4 |

| ТВВ-1000-2/27 | ТВВ-1000-2 | ТВВ-800-2Е |

| ТВВ-660-2Т | ТВВ-600-2 (проект) | ТВВ-500-4 |

| ТВВ-500-2М | ТВВ-500-2Е | ТВВ-350-2 |

| ТВВ-320-2Е | ТВВ-220-3600Т | ТВВ-220-2Е |

| ТВВ-160-2Е | - | - |

Синхронные турбогенераторы с полным водяным охлаждением (Т3В)

| ТЗВ-1200-2А | ТЗВ-890-2А | ТЗВ-800-2 |

| ТЗВ-320-2 | ТЗВ-220-2 | ТЗВ-110-2 |

| ТЗВ-63-2М | - | - |

Асинхронизированные турбогенераторы с воздушным охлаждением (Т3ФА, Т3ФАУ)

| ТЗФАУ-160-2УЗ | ТЗФА-110-2УЗ | - |

Асинхронизированные турбогенераторы с воздушно-водяным охлаждением (Т3ФСУ)

| ТЗФСУ-320-2УЗ | - | - |

Асинхронизированные компенсаторы с воздушным охлаждением (АСК)

| АСК-100-4 | - | - |

Синхронные турбогенераторы с воздушным охлаждением (серии Т3Ф, ТФ и ТА)

| Т3Ф-350-2 (проект) | Т3Ф-220-2 | Т3Ф-180-2 |

| Т3Ф-160-2М | Т3Ф-130-2 | Т3Ф-110-2М |

| Т3Ф-80-2М | Т3Ф-63-2М | - |

| ТФ-110-2/13,8 | ТФ-40-2Н | ТФ-35-2М5 |

| ТФ-25-2 | ТФ-25-4 | ТФ-18-2 |

| - | ТА-30-2 | ТА-25-2 |

| ТА-15-2/6,6 | ТА-12-2К | ТА-6-2 |

| - |

Синхронные турбогенераторы с водородным охлаждением (ТВФ)

| ТВФ-660-2 (проект) | ТВФ-165-2 | ТВФ-120-2 |

| ТВФ-100/3600 | ТВФ-63-2 | ТВФ-60/3600 |

Синхронные турбогенераторы с водородно-водяным охлаждением (ТВВ)

| ТВВ-1200-4 (проект) | ТВВ-1200-2 | ТВВ-1000-4 |

| ТВВ-1000-2/27 | ТВВ-1000-2 | ТВВ-800-2Е |

| ТВВ-660-2Т | ТВВ-600-2 (проект) | ТВВ-500-4 |

| ТВВ-500-2М | ТВВ-500-2Е | ТВВ-350-2 |

| ТВВ-320-2Е | ТВВ-220-3600Т | ТВВ-220-2Е |

| ТВВ-160-2Е | - | - |

Синхронные турбогенераторы с полным водяным охлаждением (Т3В)

| ТЗВ-1200-2А | ТЗВ-890-2А | ТЗВ-800-2 |

| ТЗВ-320-2 | ТЗВ-220-2 | ТЗВ-110-2 |

| ТЗВ-63-2М | - | - |

Асинхронизированные турбогенераторы с воздушным охлаждением (Т3ФА, Т3ФАУ)

| ТЗФАУ-160-2УЗ | ТЗФА-110-2УЗ | - |

Асинхронизированные турбогенераторы с воздушно-водяным охлаждением (Т3ФСУ)

| ТЗФСУ-320-2УЗ | - | - |

Асинхронизированные компенсаторы с воздушным охлаждением (АСК)

| АСК-100-4 | - | - |

Синхронные турбогенераторы с воздушным охлаждением (серии Т3Ф, ТФ и ТА)

| Т3Ф-350-2 (проект) | Т3Ф-220-2 | Т3Ф-180-2 |

| Т3Ф-160-2М | Т3Ф-130-2 | Т3Ф-110-2М |

| Т3Ф-80-2М | Т3Ф-63-2М | - |

| ТФ-110-2/13,8 | ТФ-40-2Н | ТФ-35-2М5 |

| ТФ-25-2 | ТФ-25-4 | ТФ-18-2 |

| - | ТА-30-2 | ТА-25-2 |

| ТА-15-2/6,6 | ТА-12-2К | ТА-6-2 |

| - |

Синхронные турбогенераторы с водородным охлаждением (ТВФ)

| ТВФ-660-2 (проект) | ТВФ-165-2 | ТВФ-120-2 |

| ТВФ-100/3600 | ТВФ-63-2 | ТВФ-60/3600 |

Синхронные турбогенераторы с водородно-водяным охлаждением (ТВВ)

| ТВВ-1200-4 (проект) | ТВВ-1200-2 | ТВВ-1000-4 |

| ТВВ-1000-2/27 | ТВВ-1000-2 | ТВВ-800-2Е |

| ТВВ-660-2Т | ТВВ-600-2 (проект) | ТВВ-500-4 |

| ТВВ-500-2М | ТВВ-500-2Е | ТВВ-350-2 |

| ТВВ-320-2Е | ТВВ-220-3600Т | ТВВ-220-2Е |

| ТВВ-160-2Е | - | - |

Синхронные турбогенераторы с полным водяным охлаждением (Т3В)

| ТЗВ-1200-2А | ТЗВ-890-2А | ТЗВ-800-2 |

| ТЗВ-320-2 | ТЗВ-220-2 | ТЗВ-110-2 |

| ТЗВ-63-2М | - | - |

Асинхронизированные турбогенераторы с воздушным охлаждением (Т3ФА, Т3ФАУ)

| ТЗФАУ-160-2УЗ | ТЗФА-110-2УЗ | - |

Асинхронизированные турбогенераторы с воздушно-водяным охлаждением (Т3ФСУ)

| ТЗФСУ-320-2УЗ | - | - |

Асинхронизированные компенсаторы с воздушным охлаждением (АСК)

| АСК-100-4 | - | - |

- высокая надежность;

- маневренность;

- высокий КПД;

- работа в режимах с потреблением реактивной мощности;

- ориентированность на требования заказчика;

- успешный опыт многолетней эксплуатации.

- генератор с шумозащитным кожухом;

- система возбуждения;

- технологические системы;

- автоматизированная система контроля и диагностики;

- комплект запасных частей и монтажных приспособлений;

- комплект технической документации.

По требованию заказчика турбогенераторы оснащаются системами возбуждения следующих типов:

- системами тиристорными самовозбуждения (СТС);

- системами тиристорными независимого возбуждения (СТН);

- системами бесщеточными диодными (СБД);

- системами тиристорными самовозбуждения реверсивными (СТС-Р) – для асинхронизированных турбогенераторов.

Турбогенераторы, сопрягаемые с газовыми турбинами, дополнительно комплектуются тиристорными пусковыми устройствами (ТПУ).

Монтаж, наладка и ввод оборудования в эксплуатацию производится представителями «Силовых машин». При реконструкции и модернизации турбогенераторов предусматривается повышение параметров генераторов: увеличение мощности, снижение температуры, повышение надежности, продление срока службы.

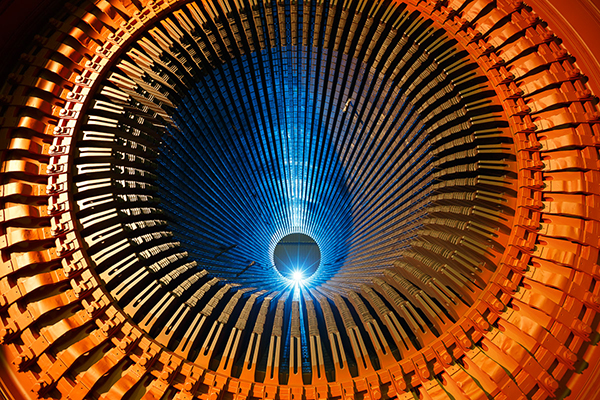

В турбогенераторах с водородно-водяным охлаждением применены единые принципы конструирования основных узлов. Это позволило максимально отработать их конструкцию и наладить серийное производство с высокой степенью унификации узлов.

С учетом перспектив развития энергетики «Силовыми машинами» разработана и освоена в производстве серия мощных турбогенераторов с полным водяным охлаждением обмоток статора, ротора и активной стали сердечника статора типа Т3В (три воды), не имеющая мировых аналогов.

Конструкция турбогенераторов типа ТЗФ с воздушным охлаждением по трехконтурной схеме позволяет увеличить единичную мощность турбогенераторов с воздушным охлаждением до 350 МВт. Надежность и перегрузочная способность достигается за счет разделения потоков воздуха, охлаждающего статор и ротор, исключения их взаимного отрицательного влияния. Это позволяет снизить нагрев активных и конструктивных частей генератора при одновременном снижении расхода воздуха.